投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控系统单片机测控技术应用与实现

引言

机床工具行业的发展,依赖于行业技术水平和创新能力的提高,依赖于机床的数控化和产品快速的升级换代,依赖于制造业从刚性自动化向柔性自动化方向转变这一社会需求。微机数字控制技术的应用成了机械制造行业现代化的标志,在很大程度上决定了企业在市场竞争中的成败。数控系统一般包括输入设备、输出设备、计算机数控装置、伺服驱动系统、辅助控制装置、反馈系统以及机床本体组成,计算机数控装置是数控机床的核心,它根据输入的程序和数据,完成数值计算、逻辑判断、输入输出控制、轨迹插补等功能。数控系统自动化发展,促使计算机接口技术、定时/计数技术和中断控制技术在数控系统现场智能测控中的应用越来越广泛,如:测量、激光焊接、激光切割、涂胶、插件、射线、扫描、机械手、搬运、数控机床等领域。单片机丰富的内部资源和强大的功能,为数控系统的现场智能测控的实现提供了可靠的硬件基础和技术保障。在此,笔者以钻、铣床的数控X—Y工作台为例,对钻孔、铣削加工的单片机测控系统进行分析与探讨。

1数控X.Y工作台单片机测控系统的功能

1.1数控X-Y工作台系统总体功能与控制方案分析

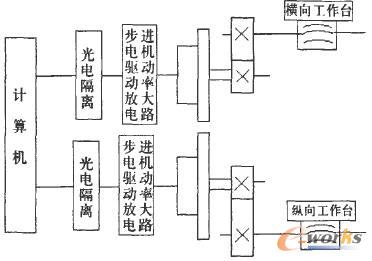

数控钻床的钻削加工动作顺序为:X—Y工作台移动到位——钻头快进——钻头工进,钻孔——钻头快退——X-Y工作台移动到下一钻孔位置进行新的加工循环,直到所有的孔都加工完毕,机床复位。铣削加工类似。系统在分辨率、最大钻床直径、铣刀直径、齿数、铣削最大余量、铣削最大深度、加工材料、工作台加工范围(X、Y取值)、工作台最大移动速度、预期工作寿命、定位精度等参数满足要求的情况下,由于工作台既要能钻削又要能铣削加工,采用连续控制系统。对于加工精度不高的情况,采用基于单片机控制的步进电机开环控制系统控制X—Y工作台。单片机控制系统每发出一个进给命令,经驱动电路功率放大以后,驱动步进电机旋转一个角度,再经过齿轮减速装置带动丝杆旋转,通过丝杆螺母机构转换为移动部件的直线位移。移动部件的移动速度与位移量由输入脉冲频率和脉冲数决定。数控X-Y工作台开环控制系统总体框图如图所示。

1.2数控X-Y工作台单片机测控系统功能分析

在数控X.Y工作台系统中,单片机采用集中控制方式,分时处理数控系统中的存储、插补运算、输入输出控制、CRT显示等各项任务。具体的控制功能包括:

1)系统初始化处理:对I/O接口进行初始化,对控制步进电机旋转频率的定时器初始化、中断初始化。

2)工作台复位处理,开机后工作台应自动复位,需要时也可手动复位。

3)监视按键、键盘及开关,如监视紧急停机按键及行程开关、键盘扫描等功能。

4)输入加工数据和显示加工数据。

5)工作台超程控制与报警处理:工作台移动超过规定位置时立即停止工作,并作出相应的报警显示与处理。

6)工作台操作方式选择控制,包括自动和手动控制两种方式。

图1数控X—Y工作台开环控制系统总体框图

2数控X—Y工作台单片机测控系统功能的实现

2.1数控X-Y工作台单片机测控系统硬件电路

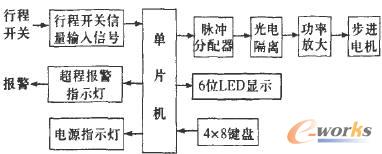

根据工作台的测控要求,选用STCl2C5A60S2/AD/PWM系列单片机为主控制器,并行I/O口44个,每个I/O口驱动能力均可达20mA,双UART串口。内部集成MAX810专用复位电路,2路8位PWM/16位PCA模块,8路10位精度ADC(转换速度可达250K/S,每秒钟25万次),Flash ROM60K,SRAMl208字节。该系列单片机高速/低功耗/超强抗干扰,适用于数控工作台的电机控制,且不需要扩展片外存储空间,内部带A/D和PWM/PCA,简化了外部检测电路。为了输入加工数据,选用4×8矩阵键盘,为了显示加工数据等信息,选用66LED显示器。为了开机指示电源正常,选用发光二极管作电源指示灯。为了控制步进电机的旋转,需用单片机的I/O口控制脉冲分配器输出脉冲信号,经过光电隔离和功率放大电路后送步进电机线圈。为了监视工作台是否超程以及报警,需用4全行程开关作监视信号输入,用一个发光二极管作超程报警灯。数控x—Y工作台单片机测控系统的硬件框图如图2所示。

图2数控X—Y工作台单片机测控系统硬件框图

- 上一篇文章:直线滚动导向系统的减振

- 下一篇文章:多轴激光加工机器人光路几何误差建模方法研究(一)