投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于变频与PLC控制的车床主轴数控系统设计

引言

随着计算机技术和信息技术的不断发展,作为国家装备工业基础的机床在向数字控制和智能控制的方向发展。数控机床是先进机械制造技术、数字控制技术、计算机技术、信息技术、微电子技术、自动控制技术、检测技术等先进技术的系统集成,只要改变零件加工程序就能加工所需要的产品,加工速度快、精度高、花样多,能快速满足市场需求。目前小型数控车床在玩具制造、小零件小五金加工、装饰广告等行业有着广阔的前景,为适应市场灵活多变的需求,开发设计各种小型数控车床能较好的满足一大批中小企业的多样化需求,走与中大型数控系统设备厂家不同的差异化道路。本文主要探讨以国产华中数控系统为控制软件,对C6140型车床主轴进行以变频技术与PLC控制技术为主的数控系统设计。

1 车床主轴数控化设计总体方案

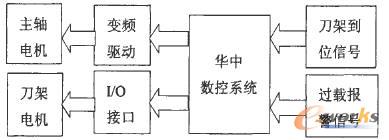

目前国内的数控系统大型的有SIEMENS数控系统、中型的有FANUC数控系统、中小型的有三菱数控系统等,这些数控系统价格都在5万元以上,属于高精度的闭环或半闭环控制方式。通过对加工要求、精度要求、价格等因素比较后,采用国产华中数控系统,包括控制面板、主机系统板卡与输入输出接口,继电器与PLC外部I/o板,以及电气控制设计与元器件安装、调试等自行完成。主轴数控采用开环控制方式和半闭环控制方式,包括硬件电气控制系统和软件系统两部分。数控系统能控制主轴启停、转速、方向、过载和报警等;刀架能根据加工需要自动转位换刀;车床主轴数控系统设计原理图如图1所示。

图1主轴数控系统设计原理图

2 主轴数控系统设计总体方案

2.1主轴变频器.电机与卡盘的选择

为了提高车床的自动化程度,主轴采用变频调速,进行半闭环控制,根据机械部分的设计计算与C6140车床加工要求可选择FRF740—7.5KCH三菱变频器,适配7.5KW的三相交流调速电机;为了实现较好的低速大转矩特性,采用分档无级变频调速,即在精密加工的时候可选择低速机械档位和高速机械档位,然后再通过变频器来调速;主轴运动由主轴电机驱动,电机的调速、正反转、启停、急停、报警等由PLC与数控系统控制。主轴卡盘采用电动卡盘,卡盘的夹紧与松开由PLC与数控系统控制。可选择KDl 1250型号电动三爪自定心卡盘,加装夹紧与松开信号开关,与数控系统的对应端口连接。

2.2主轴编码器的选择

主轴为了能加工螺纹,主轴电机要加装主轴编码器,与主轴同步转动,作为主轴位置信号的反馈元件,用来测量电机的转速、位移和转向,保证加工螺纹或丝杠时,主轴每转一周,刀具能准确移动一个导程。根据机械部分的设计计算与要求,车床能加工的最大螺纹导程为24mm,纵向的进给脉冲当量为0.01mm/脉冲,所以每转一周加工一个导程输出2400个脉冲,编码器有A、B相输出信号,A、B相位差为90。,另外为了重复车削同一螺纹时不乱扣,编码器还需每转输出一个零位脉冲Z。可选择ZLF一2400Z一05VO一15型号的螺纹编码器。编码器信号端与数控系统对应端口连接。

3 主轴数控系统设计与实施

3.1主轴变频器调速系统电气控制实施

主轴采用7.5KW以下的普通变频器控制交流变频电机实现调速,变频器选择三菱、台达或日立普通型变频器,可在一定范围内实现主轴的无级变速。

这时可利用已有的数控系统主轴控制接口,接口AOUT中模拟量电流或电压输出信号,可作为变频器的调速信号,如果采用单极性模拟量电压,这时用开关量输出信号控制主轴的启停、正反转。主轴速度模拟电压信号范围为一10V~+10V,电流最大为10mA,如果采用双极性模拟量电压,这时采用使能信号控制主轴启停。主轴编码器电源输出为+5V,使用差分TTL方波,可提高可靠性和抗干扰能力,最大电流为200mA,信号电平为RS422电平。数控装置与主轴变频器、编码器的电气连接图如图2所示。

3.2主轴外部I/O开关量PLC控制原理与设计

主轴电气系统开关量输入信号与工作原理有:

主轴机械一档启动信号X2.0、二档启动信号X2.1,常开触点,闭合有效,启动机械变档;主轴外部运行允许信号X2.4,常开触点,闭合有效,主要检测变频器使能;主轴过载报警信号X3.0,常闭触点,断开有效,主要监控变频器是否异常;主轴速度到达信号X3.1,常开触点,闭合有效,检测主轴稳定速度;卡盘松开信号X0.7、常开触点,闭合有效,启动卡盘松开;卡盘夹紧信号X0.6,常开触点,闭合有效,启动卡盘夹紧。卡盘夹紧驱动信号Y1.6,数控系统内部低电平有效,由数控系统送出该信号,控制卡盘夹紧;主轴制动信号Y1.2,低电平有效,由数控系统送出该信号,控制电机制动;卡盘松开驱动信号Y1.3,低电平有效,由数控系统送出该信号,控制卡盘松开;主轴机械一档驱动信号Y1.4,低电平有效,由数控系统送出该信号,控制机械部分换到一挡;主轴机械二档驱动信号Y1.5,低电平有效,由数控系统送出该信号,控制机械部分换到二挡。数控系统采用华中数控系统,该数控系统采用内置式PLC,可根据车床设计要求进行PLC程序的二次开发,开发源程序语言为C语言,前期设计可用梯形图语言。主轴系统PLC控制电气原理如图3所示。

图2 数控装置与主轴变频器、编码器的电气连接图

- 上一篇文章:基于变频与PLC控制的车床主轴数控系统设计(下)

- 下一篇文章:数控系统的网络支持技术( 上)