投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

伺服控制数控软件中内置数控指令模块实验研究

0 引言

交流伺服系统作为现代工业生产设备的重要驱动源之一,是工业自动化不可缺少的执行组件。目前,国内外交流伺服数控设备普遍采用独立的通用CNC(Computer Numerical Contr01)系统作为指令系统。在研究领域,基于PC的开放式CNC系统和基于高性能处理芯片的嵌入式CNC系统是现阶段的两个重要研究方向。前者使用户可以对CNC系统进行二次开发,后者在设备的宏观结构上表现为嵌入式的CNC系统,其内部是把CNC系统功能在一个集成于伺服系统内的高性能芯片实现。目前,CNC系统和伺服系统仍处于独立开发状态,两者硬件结构分离,NC(Numerical Control)指令依靠设备间或芯片间的通信传递,通信频率高会降低可靠性,指令周期和指令精度难以同时保证,影响控制性能。在数控机床行业,通信协议和接口是影响高速加工的核心技术之一。此外,现行的数控系统硬件成本高,较低的性价比使其难以应用于中低档设备,影响了制造业的整体水平。本文提出在伺服控制数控软件中内置NC指令模块的解决方案,即在同一块控制芯片上实现NC指令生成和伺服控制。这样可以简化设备的硬件结构,提高系统的集成度和可靠性;NC指令在数控软件内部通过变量赋值的方式传递,不存在通信问题,可以大幅度缩短指令周期,提高控制精度;降低硬件成本,使高性能数控系统广泛应用于中低档设备中。

1 系统数控软件构成

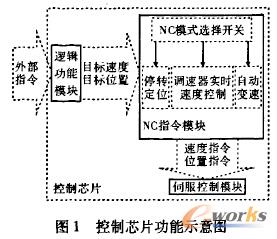

在伺服控制程序中内置逻辑功能模块和NC指令模块,如图1所示。外部指令输入逻辑功能模块,转换成电机运动指令,即目标速度和目标位置,输入NC指令模块,经处理,生成每个指令周期可供伺服控制系统直接执行的位置和速度指令;伺服控制模块执行指令,做机械和电流的闭环控制,驱动电机按指令运转。

尽量简化NC指令模块处理算法和缩短处理时间可以实现与伺服控制模块同周期运行。与通用CNC系统相比,指令周期大幅度缩短,指令平滑性显著提高,相同指令精度下,控制效果会有所改善。

单轴或者多轴无联动的工业生产设备,运行中每个轴的动作独立、简单,可单独控制,因此电机的工作状态也很有限,可分为加减速、匀速、停转定位等。有些设备需要一个外部调速器,如旋钮、踏板等,实时地控制转速,需要NC模块把调速器发出的与速度或位置相对应的模拟或者数字信号实时地转化成可供电机执行的速度和位置指令。

综合以上功能,如图1所示,整个NC指令模块的功能分为:停转定位模式、调速器实时速度控制模式、自动变速模式。电机需要完成某个单一动作,只要切换NC模块的工作模式即可。

- 第1页:伺服控制数控软件中内置数控指令模块实验研究(1)

- 第2页:NC指令模块

- 上一篇文章:数控插补数控软件芯片的总线设计

- 下一篇文章:NX软件三元流叶片压型模数控加工探讨