投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

提高数控加工质量的工艺措施

0 引言

数控加工作为一种先进的加工方法,因其具有高的加工精度和生产效率,在现代制造业中担当了越来越重要的角色。随着自动编程系统的发展,如CAXA、Pro/E等软件的普及应用,数控机床编程工作越来越被简化。但零件加工质量的保证,除了数控机床自身的精度以外,与数控加工的工艺措施更是密切相关的。讨论数控加工中的工艺问题,研究采取什么样的工艺措施,有效地保证数控机床加工质量,以便充分地利用数控机床加工精度高的优势,具有现实的指导意义。

1 提高数控加工精度的工艺措施

数控加工精度包括被加工零件的尺寸精度和形位精度。在加工中,我们要切实注意工艺问题对加工精度的影响。

1.1确定合理的加工余量与编程数据

当加工余量较大时,为了提高零件的加工精度,可采用多次走刀方法,能控制零件的形位公差。例如,某零件表面加工余量为2~2.5mm,如一次走刀切除,则该平面的平面度误差为0.4~0.6mm,若采用三次走刀切除余量,最后一次走刀为0.1~0.2mm,则误差稳定在0.1mm左右。在程序编制时,应灵活运用子程序功能,通过主程序多次调用子程序,就可以实现对同一表面的多次走刀加工,提高加工精度。非圆曲线与列表曲线在编程时要选择正确的拟合方法,争取使拟合误差控制在脉冲当量的1/2以内,这样才能从源头上减少误差,保证加工精度的实现。

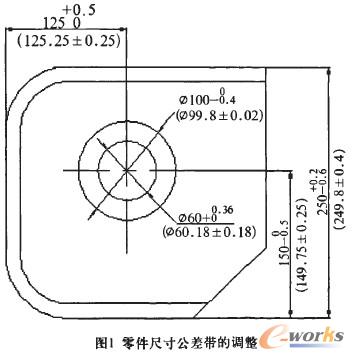

编制程序时,应正确处理零件图上的尺寸标注,如标注的是非对称尺寸,则要转换成对称尺寸来编程,如图l中括号内的尺寸,其公差带均作了相应改变,计算与编程时应用括号内的尺寸来进行,实际生产中有许多与此相类似的情况,编程时一定要引起注意。

1.2实施合适的加工路线与工艺参数

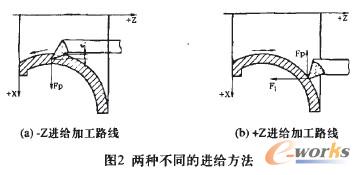

合适的加工路线是提高加工精度的重要保障。如在数控车削加工中,通常进给运动都是沿着-Z方向的,但这种加工进给路线安排有时并不合理,甚至可能车坏工件。如图2所示的零件加工中,当用尖形车刀加工零件的大圆弧内表面时,有两种不同的加工进给路线,其结果极不相同。对于图2(a)所示的一Z方向加工进给路线,因切削时尖形车刀的主偏角约为1000~1050,这时切削力在X方向的分力Fp(吃刀抗力)将沿着+X方向,当刀尖运动到圆弧的换象限处,即由-Z、-X方向向-Z、+X方向变换时,吃刀抗力Fp立刻与传动横拖板的传动力方向相同,若机床X轴进给传动系统传动链有传动间隙,就可能使刀尖嵌入零件表面(即“扎刀”),其嵌入量在理论上等于其传动链的传动间隙量。对于图2(b)所示的+Z加工进给路线,刀尖运动到圆弧的换象限处,即由+Z、-X方向+Z、+X方向变换时,吃刀抗力Fp与滚珠丝杆传动横向拖板的传动力方向相反,不会受X轴进给传动系统传动链间隙的影响而产生嵌刀现象,加工进给路线是较合理的。

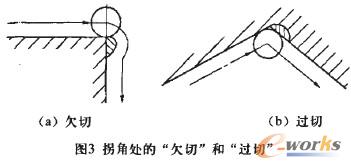

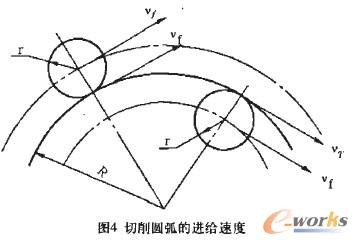

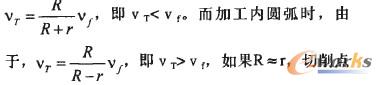

工艺参数选择的合理性对零件的表面质量也有较大影响。在高速进给的轮廓加工中,由于工艺系统的惯性,在轮廓的拐角处易产生“欠切”和“过切”现象,如图3所示。避免此现象的办法是在接近拐角前适当地降低进给速度,过了拐角后再逐渐增速,即在拐角处前后采用变化的进给速度,从而减少误差。在加工圆弧段时,由于圆弧半径的影响,切削点的实际进给速度VT,并不等于选定的刀具中心进给速度vf。由图4可加,加工外圆弧时,切削点的实际进给速度为:

的实际进给速度将变得非常大,有可能损伤刀具或工件,这是如果机床面板上设有“进给速率修调”旋钮时,则操作者可利用它实时修改程序上进给速度指令值来减少误差。

- 第1页:提高数控加工质量的工艺措施(1)

- 第2页:提高数控加工质量的工艺措施(2)

- 上一篇文章:数控铣削加工中顺铣和逆铣对加工表面粗糙度的影响分析

- 下一篇文章:基于EdgeCAM的数控技术在模具加工中应用