最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

文章推荐

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

先进数控加工仿真技术

随着现代数控加工越来越复杂,对加工质量的要求越来越高,作为数控加工的重要组成部分,不断引导并适应新的加工特性。当前,模具、航空零件、风电零件等不断要求加工具有更高的表面质量和加工效率,由此五轴数控加工机床、车铣复合加工机床等日渐成为研发重点。本文即针对现代数控加工的特点,论述了加工仿真技术的发展并进行了前瞻。

1.前言

数控加工仿真是在CAM生成加工轨迹并经由后处理生成数控加工程序后、数控机床实加工前进行的加工程序检验和优化过程,能够模拟试加工状态,检测可能存在的过切、干涉、碰撞及其它加工错误,降低加工风险,节省试加工的成本。其中,加工中的主要风险为:

1) 过切 刀具对工件的过切削

2) 干涉 刀具对工件其他部位的误切削

3) 碰撞 刀具、主轴、换刀机构等运动部件碰撞至数控机床的相对静止部件,如夹具、刀库、转台、机床体等

4) 超程 执行加工时可能超过数控机床的有效行程

数控加工仿真系统不但要通过图形化的交互方式检查加工过程中可能出现的风险,并能够基于包括几何原理和加工工艺的专家知识库对加工过程中的重要元素进行优化,如加工轨迹、加工速度和加速度等。更进一步的,未来的数控加工仿真系统需要能够更进一步地虚拟现实加工环境,预测加工风险并优化加工程序。

2.数控程序的仿真和验证

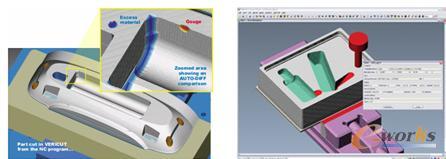

作为数控加工仿真技术的基本功能之一,工件的仿真和验证一直为数控加工仿真系统商所重视。随着计算机图形学特别是OpenCL的发展,仿真过程中的图形显示真实度已经有极大的提高,仿真过程中随时基于实体进行加工细节的放大和旋转功能已经较为成熟。

数控加工仿真系统中能够导入CAD模型,将仿真加工后的实体与CAD模型进行对比,高亮显示欠切和过切区域,提示数控编程人员调整程序。同时,仿真系统还能够提示加工是否可能超程或发生干涉、碰撞,以高亮颜色进行显示。

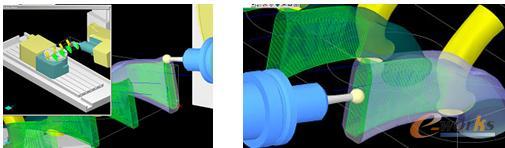

2.1五轴数控加工仿真

五轴数控加工是在三轴数控加工的基础上增加ABC中的两个回转轴,从而达到更多种刀具姿态,允许使用较短的刀具进行加工;通过一次装夹实现复杂曲面、重叠面的加工,提高数控加工机床的加工效率。同时,由于五轴数控加工引入两个回转轴,增加了数控编程的难度和不确定性,数控加工仿真更具必要性。

目前,几乎所有的CAM系统都能够在刀具加工轨迹生成后进行加工仿真,在数控编程中尽可能消除过切、欠切等加工问题。但是,由于数控机床最终使用的程序往往是G代码,而非CAM系统直接生成的CLF文件(Cutter Location File,刀具路径文件)。CLF文件还需要经设定好数控机床结构的后置处理器转化成被数控机床识别的G代码等机器识别码用于加工。在后置处理的过程中,依然存在CAM系统生成的加工轨迹无法正确转换为G代码的风险,因此,针对G代码进行五轴数控加工程序的仿真尤为重要。

数控加工仿真是在CAM生成加工轨迹并经由后处理生成数控加工程序后、数控机床实加工前进行的加工程序检验和优化过程,能够模拟试加工状态,检测可能存在的过切、干涉、碰撞及其它加工错误,降低加工风险,节省试加工的成本。其中,加工中的主要风险为:

1) 过切 刀具对工件的过切削

2) 干涉 刀具对工件其他部位的误切削

3) 碰撞 刀具、主轴、换刀机构等运动部件碰撞至数控机床的相对静止部件,如夹具、刀库、转台、机床体等

4) 超程 执行加工时可能超过数控机床的有效行程

数控加工仿真系统不但要通过图形化的交互方式检查加工过程中可能出现的风险,并能够基于包括几何原理和加工工艺的专家知识库对加工过程中的重要元素进行优化,如加工轨迹、加工速度和加速度等。更进一步的,未来的数控加工仿真系统需要能够更进一步地虚拟现实加工环境,预测加工风险并优化加工程序。

2.数控程序的仿真和验证

作为数控加工仿真技术的基本功能之一,工件的仿真和验证一直为数控加工仿真系统商所重视。随着计算机图形学特别是OpenCL的发展,仿真过程中的图形显示真实度已经有极大的提高,仿真过程中随时基于实体进行加工细节的放大和旋转功能已经较为成熟。

数控加工仿真系统中能够导入CAD模型,将仿真加工后的实体与CAD模型进行对比,高亮显示欠切和过切区域,提示数控编程人员调整程序。同时,仿真系统还能够提示加工是否可能超程或发生干涉、碰撞,以高亮颜色进行显示。

2.1五轴数控加工仿真

五轴数控加工是在三轴数控加工的基础上增加ABC中的两个回转轴,从而达到更多种刀具姿态,允许使用较短的刀具进行加工;通过一次装夹实现复杂曲面、重叠面的加工,提高数控加工机床的加工效率。同时,由于五轴数控加工引入两个回转轴,增加了数控编程的难度和不确定性,数控加工仿真更具必要性。

目前,几乎所有的CAM系统都能够在刀具加工轨迹生成后进行加工仿真,在数控编程中尽可能消除过切、欠切等加工问题。但是,由于数控机床最终使用的程序往往是G代码,而非CAM系统直接生成的CLF文件(Cutter Location File,刀具路径文件)。CLF文件还需要经设定好数控机床结构的后置处理器转化成被数控机床识别的G代码等机器识别码用于加工。在后置处理的过程中,依然存在CAM系统生成的加工轨迹无法正确转换为G代码的风险,因此,针对G代码进行五轴数控加工程序的仿真尤为重要。

- 第1页:先进数控加工仿真技术(1)

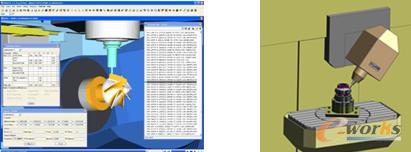

- 第2页:车铣复合加工仿真

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:高速铣削与数控编程技术

- 下一篇文章:数控机床总线故障的诊断及处理