投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

五自由度自由曲面加工系统及其CAM设计

0 引言

在制造行业,自由曲面元件精密超精密加工技术具有特殊的地位和重要的意义,是决定产品性能的关键因素之一。电火花线切割加工作为一种精密超精密特种加工技术,其工艺手段具有如下不可替代的特点:①可以加工任何硬度的导电金属材料;②加工过程中不会受到宏观力的作用和影响;③加工精度和表面质量很高。尽管目前广泛使用的传统四轴联动电火花线切割机床可以进行常规锥度曲面加工,甚至有的也可以加工上下异形的锥度曲面,但对螺旋面、球面等异形曲面其却无能为力[1]。为拓宽电火花线切割机床的加工范围,笔者所属实验室自主研发了一种新型的可用于自由曲面精密超精密加工的五轴联动电火花线切割机床。本文针对曲面加工CAM系统的建立及其关键问题的解决方案进行阐述。

1 新型横式结构数控电火花线切割机床

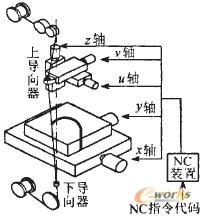

图1所示为传统五轴四轴联动电火花线切割机床驱动系统简图。

此类机床,除了工作台有X、Y两个数控轴以外,在上丝架上还有一个工作台,安装U、V两个数控轴。U、V轴的运动使电极丝的上端可以倾斜,从而切割出有锥角的表面。在进行普通的切割时,此种结构的机床可以实现很高的加工精度,但是在进行曲面加工时,其却存在诸如加工难度大、精度低且可加工的曲面范围十分有限的问题。为解决上述问题,笔者所属实验室开发了如下图2所示的新型横式五轴电火花线切割加工机床。

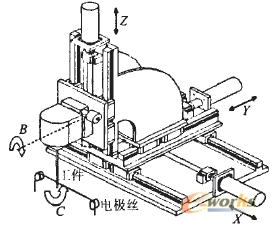

此机床采用水平走丝系统,机械驱动系统也不同于传统的四轴联动机床。没有采用U、V轴运动方案,而是设计了摆动轴B和旋转轴C,被加工工件安装在C轴,利用工件的转动、摆动和移动的复合运动方式,结合所开发的数控系统,就可以进行锥面、球面等多种曲面加工,在很大程度了扩宽了WEDM机床的加工范围。

图1 传统WEDM机床驱动系统简图

图2 横式WEDM机床系统结构简图

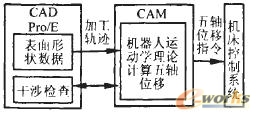

2 机床CAM系统

图3为本研究建立的上述机床的CAM系统框图。系统工作流程为:首先在Pro/E中创建待加工工件模型,利用其自带工具Pro/toolkit进行二次开发,创建程序获取工件的表面形状数据,此数据为三维(X,Y,Z)空间点坐标的形式。进行必要的表面干涉检查等处理后,输入到CAM系统。然后采用机器人运动学理沦,创建机床坐标系统并推导公式,求取两点之问的五轴位移量,将最终结果输送到运动控制系统控制待加工工件与电机丝之间的相对位置,从而切割出所需的曲面。

由上述的工作流程可见,与两轴、三轴联动机床CAM系统相比,五轴联动机床CAM系统多了一个从空间点到五轴位移量的转换环节,这一环节为建立五轴联动机床CAM系统的关键所在[2,3]。

图3 CAM系统框图

- 上一篇文章:数控加工艺性分析

- 下一篇文章:数控加工中心编程的特点