投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

UG CAM在轮胎模具花纹块加工中的应用

汽车轮胎行业的发展日新月异,新产品层出不穷,而轮胎模具是轮胎制造的重要工艺设备,对轮胎质量起着决定性的作用。本文主要讨论采用CAD/CAM技术运用UG软件的CAM功能模块,结合轮胎模具的加工工艺特点,编制合理有效的轮胎模具花纹块的数控加工程序,以提高模具质量和缩短加工周期。

1 轮胎模具花纹块数控加工工艺方案制订

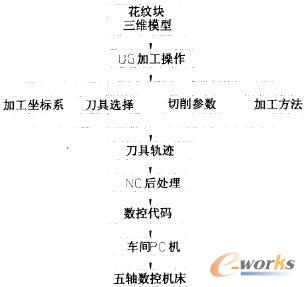

我公司加工轮胎模具花纹块现有的CAD/CAM一体化的基本环境为:10套NX4 UG软件、2台DMG 60T 5轴数控加工中心、1台用于连接机床的PC机。其中UG软件用于轮胎模具三维造型、刀位文件生成、NC代码后处理、生成数控程序及切削仿真,车间PC用于把程序通过网络传人机床,数控机床用于加工轮胎模具钢花纹块产品。由于一个花纹块由几个节距排列而成,因此可先制定各个单节距的粗加工、半精加工及精加工的操作,然后根据节距排列通过旋转复制单节距的加工操作样板生成整块花纹块的加工轨迹,再根据DMG 60T机床的操作系统(Haidenhain)和机床结构形式在UG软件中运用Post Builder建立后处理文件,以生成机床可识别的数控文件代码。数控程序生成后,可通过网络传给车间微机,再通过RS232接口传人DMG 60T 5轴数控加工中心,进行加工。制订花纹块数控加工工艺方案如图1所示。

图1 轮胎模具花纹块加工工艺方案

2 UG CAM加工花纹块的数控编程

编制数控程序的关键是对加工操作模板4个父节点进行设置:确定加工坐标系、刀具、切削参数及加工方法(粗加工/半精加工/精加工)。

2.1 加工坐标系的确定

UG提供了强大的坐标系设定功能,它包括了绝对坐标系、工作坐标系wCS及加工坐标系MCS。一个工件按装夹工位不同可设定多个加工坐标系。

建立加工坐标系应遵循以下原则:

(1)加工坐标系一般要与工件坐标系一致。

(2)坐标原点要定在操作者最易快速对刀的位置。

(3)对称零件的坐标原点应选在对称轴上。

此处我们把花纹块在DMG 60T数控机床上一次装夹完成粗精加工,因此,轮胎模具花纹块的加工原点设在整个花纹块中心位于内径的柱面上。

2.2 刀具选择

数控机床所用刀具按形状可分为:盘状铣刀、平底柱状端铣刀、球头柱状端铣刀、R角柱状端铣刀、球头锥状铣刀等。

盘状铣刀主要用于切削试件的毛坯开粗加工和花纹块两个斜端面的加工,一般使用直径66(R6)mm的刀具。

平底柱状端铣刀主要用于花纹块型腔的开粗加工和型腔底面的清根精加工等,一般使用直径20、16、8、6mm的刀具。

R角柱状端铣刀主要用于花纹块型腔侧壁的半精加工,一般使用直径10(R1)mm的刀具。

球头柱状端铣刀主要用于各型面的精加工、局部清根加工等,一般使用直径10、6、2mm的刀具。

- 上一篇文章:数控铣加工基础知识

- 下一篇文章:数控加工工序规划的方法