投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

网络化DNC在MES设备管理系统中的设计与实现

0引言

随着科学技术的不断提高,设备管理系统作为制造执行系统(Manufacturing Execution System,MES)中一个重要的子系统,是现代企业物质技术的基础,是生产经营顺利进行的前提以及提高经济效益的保证。目前,我国大部分企业的数控设备信息化程度不高,导致在企业执行层的MES设备管理系统不能及时、准确的获取设备控制层的相关信息,造成管理鸿沟。其次,现有的MES设备管理系统虽然方便了数控设备台帐管理、基本信息记录等一些静态信息管理,但不能针对数控设备的实时状态变化进行动态管理。

网络化分布式数字控制(Distributed NumericalControl,DNC)可以把数控设备作为一个信息节点连接到企业的信息管网中,实时、准确、自动的为整个信息系统提供及时、有效的数据,为网络化制造提供技术支撑。本文将网络化DNC融入到MES设备管理系统的目的在于可以使企业执行层与控制层无缝连接,消除底层设备的信息孤岛,同时获取数控设备的实时状态信息,对控制层设备进行动态管理,实现企业执行层与控制层之间的信息交换和协同工作。

1 系统总体框架结构及功能设计

系统主要是针对工业现场的数控设备开发的,选用的网络主要用于承载数控加工程序、设备运行状态等信息,为了满足高实时性、可靠性和可扩展性的网络要求,系统通过工业以太网与企业管理层进行连接,采用TCP/IP协议,很容易集成到管理办公网络。同时,系统通过串口服务器与数控系统的RS一232串行口进行连接通信。串口服务器将来自TCP/IP协议的数据包解析为串口数据流;反之也可以将串口数据流打成TCP/IP协议的数据包,从而实现数据的网络传输。系统利用串口服务器虚拟串口的功能,可将数控系统的数据信息透明的传输到上位机。也就是说,将串口服务器连接到网络中,上位机对数控系统的串口通信就相当于对上位机本身的串口通信一样。

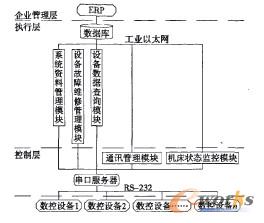

系统采用客户端/服务器的通讯方式,上位机为融入网络化DNC的MES设备管理系统的客户端,系统的服务器端安装在数控系统上。系统结构如图1所示。

图1 系统结构图

由图1可以看出,系统由通讯管理模块、机床状态监控模块、设备数据查询模块、设备故障维修管理模块和系统资料管理模块这五大模块组成,数据库为整个系统提供数据支持。

通讯管理模块和机床状态监控模块属于网络化DNC的控制层模块。通讯管理模块主要对控制命令及数控程序进行传输和管理。控制命令的传输主要是当客户端需要对数控设备下达命令时,先从客户端传送命令到服务器端,当服务器端接收到该命令后,利用数控系统的内部命令控制数控设备。数控程序的传输是双向的,可以从客户端向服务器端传输,也可以将服务器端的数控程序传输到客户端。

机床状态监控模块主要是客户端对数控设备运行状态的数据采集、控制。此功能模块的实现可以及时快速地使执行层和管理层全面了解设备状态信息和加工操作信息,并合理的做出决策控制。另外机床状态监控模块也为企业生产的统计分析工作提供了重要的数据来源。

机床数据查询模块从数据库中获取机床状态监控模块采集来的数据,根据用户需要将数据进行统计分析,生成报表,并完成打印和管理功能。

设备故障维修管理模块对设备维修计划进行管理、对设备维修情况进行录入,并保存在数据库之中。系统资料管理模块主要是对数控设备资料、参数资料、部门资料和人员资料进行录入及日常管理。

2 关键技术的研究与实现

由于控制命令传输的信息数据较短,可以一次性的将控制命令传送给系统的服务器端,因此控制命令的传输相对简单。只需把控制命令信息转换成二进制数据后,在其前后加上特定的标识信息,然后发送给服务器端。服务器端辨识到首尾标识后按照约定提取二进制数据信息,再转换为控制命令控制数控设备。

- 上一篇文章:基于OCR软件的刀具信息数据库开发与应用

- 下一篇文章:浅谈提高数控刀具的加工性能