投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

注射模CAD/CAE/CAM集成技术的研究

塑料制件的广泛应用,使塑料模具的设计与制造成为模具工业中极为重要的一个方面。在设计模具时,需对模具结构、注射工艺、切削加工工艺等方面进行综合考虑。在注射模具设计中,使用传统的二维工程图纸已很难正确和详尽地表达产品的形状和结构,设计过程中的分析、计算周期长,准确性差,且无法直接应用于数控加工。显然传统的手工设计和机械加工方法已不能适应现代模具生产的需要。

随着CAD/CAE/CAM技术的发展,现代注射模具设计方法是设计者在电脑上直接建立产品的三维模型,并根据模型进行模具结构设计、分析及优化,再根据模具结构设计三维模型进行NC编程。这种方法使产品模型设计、模具结构设计、工艺设计及加工编程都以3D数据为基础,实现数据共享,不仅能大幅度提高设计效率,且能保证质量,降低成本。

1 注射模CAD/CAE/CAM技术集成

注射模设计制造过程采用CAD/CAE/CAM一体化集成技术。考虑到注射模CAD/CAE/CAM系统要求有较高的几何造型功能,产品和模具设计以美国PTC公司的Pr0/E软件作为注射模CAD的开发平台。Pro/E软件具有参数化、基于特征、全相关性等特点,从塑料制件的三维实体设计到模具设计建立模具装配模型,由于软件存在着相关性,当制件的尺寸发生改变时,模具成形零件的尺寸也会发生相应的变化,从而使设计更快速,修改更方便。注射模CAE采用澳大利亚Moldflow公司的分析软件Moldflow。该软件可进行注塑过程的流动、保压、冷却、翘曲等多种分析。通过分析,模拟了塑料在模具中由熔融态到凝固态的一系列过程,预测塑料充填的效果,如充填不满、气泡、熔接缝、应力集中、冷却后的翘曲变形等各种问题。设计人员根据这些结果,更改不合理的设计,可使设计的产品用料最省,质量最优。通过分析,得出塑料充模的最佳工艺条件,保证试模一次成功。

注射模CAM采用Master CAM软件,该软件提供较强的模拟加工功能,除可观察刀具加工轨迹外,此软件还提供实体加工功能,即可观察从坯料开始到加工结束过程中实体表面的去除过程。

Pro/E软件提供了丰富的接口函数,可通过IGES,STL,STEP,DXF,DWG等标准输出格式与其他CAD/CAM/CAE软件实现数据交换。

在Pro/E软件中设计好模具后。可将有关信息通过*.STL格式传人Moldflow中进行注塑分析,根据分析结果决定是否修改设计,直至修改和分析结果符合要求为止。模具设计优化后,可在Pro/E中提取加工信息,通过IGES或DXF文件传人MasterCAM中进行模具CAM加工,生成数控程序后传人数控机床进行模具的制造。

2 注射模CAD/CAE/CAM的应用

2.1 注射模CAD

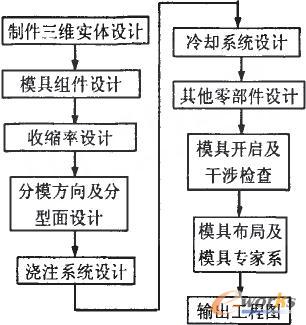

以Pro/E作为注射模CAD的开发平台,其具有造型能力强、直观方便的优越性,且可在Pro/E中进行模拟装配和干涉检查。Pro/E具有参数化驱动、基于特征和全相关等特点。因此,在设计过程中的任意阶段都可对产品进行任何部位的修改,所做的修改能自动反映到该修改步骤以后各步骤的工作中,是真正实现快捷、便利修改的途径。应用Pro/e进行注射模设计的过程见图1。

通过注射模具的CAD,可直观地体现出模具的设计思想,便捷、合理地调整模具结构,这对模具设计初期进行多种设计方案的比较尤为重要。通过开、合模运动动态仿真,可检验模具分型面、开合模机构的设计合理性以及产品脱模是否可能和顺利。计算机辅助设计的模具浇注系统、型腔布局、冷却系统等设计还为Moldflow的流动分析计算提供结构素材。

图1 注射模的CAD

2.2 注射模CAE

在Pro/E中造型后,产品信息及模具有关信息可通过*.STL格式文件传入Moldflow中。在Moldflow中选择塑料牌号及合适的注塑温度、注塑压力和注射机后即可进行注射分析。软件提供了流动、冷却、翘曲等分析功能。将注塑模CAE的结果反馈到注塑模CAD且有重要意义,它为设计者提供工程模拟的结果,以指导其检查和更改设计;设计人员及时修改不合理设计,可避免后期试模、生产时出现不合格的产品,保证试模一次成功,节省模具开发的时间和费用。

2.2.1 填充分析

填充分析结果主要用于查看填充行为是否合理,填充是否平衡,能否达到完全填充等。可根据动态的填充时间结果查看填充阶段的熔体流动过程,以便更好地判断填充流动行为是否合理。

浇注系统的性能直接影响到熔体的填充行为,因此进行填充分析的最终目的是为了获得浇注系统的最佳设计。通过对不同浇注系统的分析比较,选择最佳的浇注系统布局。

2.2.2 流动分析

Moldflow的流动分析模块可对熔料在浇注系统和型腔中的流动进行分析计算。为了保证一模各腔制件质量的一致性,必须使各型腔的压力损失相等、型腔的注射压力一致,也就是说各个型腔的流道长度、截面积和浇口尺寸要严格一致。通过流动分析,实现浇注系统的最小耗材、平衡流动。而在模具浇注系统设计中,浇口设计是关键问题之一,通过采用Moldflow的流动模块分析,可确定出浇口的最佳位置及尺寸大小。

2.2.3 冷却分析

用Moldflow的冷却分析模块对模具冷却系统进行分析,冷却分析中的重要结果有:①模具表面温度,即制件上表面的温度;②制件的温度差。通过冷却分析结果判断冷却效果的优劣,根据冷却效果计算出冷却时间的长短,确定成形周期所用的时间。在获得均匀冷却的基础上优化冷却管道布局,尽量缩短冷却时间,从而缩短单个制品的成形周期,提高生产效率,降低生产成本。冷却管道的设计应兼顾实现合理可行的均匀冷却和缩短成形时间两个方面,根据其均匀冷却和成形周期时间的比例做出不同的设计。

2.2.4 翘曲分析

翘曲是由于收缩不均匀出现内应力而使制件产生变形的缺隰导致塑件翘曲的原因主要有3个方面:塑料收缩率、制件冷却不均匀和分子取向,通过翘曲分析可判定采用的热塑性塑料是否会出现变形,为了减少翘曲缺陷,在模具设计时,预测塑料的收缩率和冷却系统的设计,这两点是控制变形量的主要措施。

2.3 注射模CAM

在Moldflow中分析合乎要求后,可开始进行注射模的CAM。在Pro/E中提取相关的加工信息,通过IGES或DXF传人Mastercam软件中即可进行模拟加工。Master CAM是数控加工自动编程常用的软件,它有刀具选择、加工路径规划、切削用量设定等功能,设置有关参数,编辑好后处理文件,就可自动生成加工程序并传输至数控机床完成加工。MasterCAM软件提供较强的模拟加工功能,除可观察刀具加工轨迹外,该软件还提供实体加工功能。即可观察从坯料开始到加工结束过程中实体表面的去除过程旧。

对需数控加工的零部件(型芯,型腔,浇注系统,合模导向对中楔块等)进行数控仿真,直接编制出数控机床的NC代码,该代码可直接传给数控加工机床将模具零件加工出来。

对于需采用电火花加工的某些成形零件(型腔、型芯),则还需完成用于型腔、型芯的电极设计和制造。根据型腔、型芯的实体模型,通过适当修正形成电极的实体模型,然后生成电极的加工工艺规程,数控指令及刀具轨迹,并对电极的加工过程进行仿真。

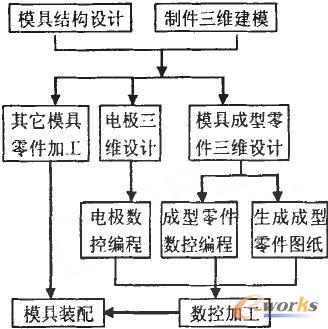

图2为模具零件的加工流程图。

图2.注射模CAM

3 结束语

注塑模CAD/CAE/CAM集成化技术从根本上改变了传统的生产组织管理方式,通过统一的数字化产品模型和数据交换技术实现了注塑模具从设计、分析、加工制造全过程的产品信息管理一体化。在零件设计、绘图、工程分析及生产制造的各个环节都直接使用数字信息传递。由于各个软件平台开发的背景不同,必须充分利用各软件之长,实现系统集成。本文所介绍的Pro/E、Moldflow和Master CAM的集成开发正是在这方面进行的一些探讨。运用先进的软件进行注射模具的CAD/CAE/CAM,必将取代传统的设计方法而成为时代的潮流。