投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

模具企业CAD/CAPP/CAM集成技术的设计与实现

1 引言

随着CAD技术和计算机硬件技术的不断发展,一些中小型模具企业已经在管理、设计及制造等方面独立地使用CAD、CAPP、CAM等单项技术,且取得卜定的成绩。但是从总体上说,这种方法没有取得明显的效益。主要缺点如下:(1)CAD、CAPP、CAM、CAE等系统是分散孤立的。CAD的后续工序不能直接读取CAD数据,仍需重新建立数据模型。(2)许多CAD系统是基于二维设计,非三维实体模型的描述,不能进行加工工艺编排、结构分析、运动分析和三维数控加工编程。(3)没有统一的数据库,计算机软硬件资源难于共享。(4)企业计划、设计、生产、材料、采购、财务、质量和销售部门,各自运行着互不兼容。

2 CAD/CAPP/CAM系统集成的关键技术

2.1 建立统一的产品模型

CAD/CAPP/CAM系统的集成有信息集成、过程集成、功能集成。信息集成是CAD/CAPP/CAM系统集成的基础,如何完整而合理地描述产品的信息。使得各模块之间的信息既能够共享,又有最小的冗余,是首先要解决的问题。针对这一问题,解决的办法是建立CAD/CAPP/CAM范同内相对统一的产品模型,并以此模型为基础,运用产品数据交换技术,实现CAD/CAPP/CAM间的数据交换和共享。

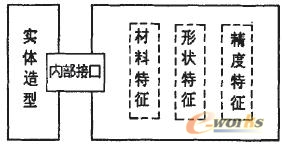

特征造型是在几何造型的基础上发展起来的,特征造型它包含了实体造型的几何信息和拓扑信息;另一方面还包含了产品在设计制造过程中的其他信息,如材料信息、精度信息、技术信息、刀具信息等。特征造型通常由形状特征、精度特征、材料特征等组成,如图1所示。

图1 特征造型框架结构

它使产品的设计工作不只是停留在底层的设计工作不只是停留在底层的几何信息与拓扑信息上,而是建立在起点比较高的功能模型上。特征的引用不仅体现了设计意图,而且直接对应加工方法,这样便于进行计算机辅助工艺规程的设计及组织生产。通过特征造型,可以避免计算机内部实体模型数据与外部特征数据不一致和冗余,特征造型是解决CAD/CAPP/CAM集成最有效的途径之一。

2.2 统一数据库

CAD/CAPP/CAM系统集成,主要通过文件来实现数据交换,文件之间要通过数据接口转换,传输效率不高。为了提高数据传输效率和系统的集成化程度,保证各系统之间数据的一致性、可靠性和数据共享,建立PDM(产品数据管理)平台,把工程数据库和管理数据库集成在一起。各功能模块通过PDM平台实现数据的交换与共享,从而避免了数据文件格式的转换,保证了数据一致性、安全性和可靠性。

PDM平台数据库集成分成两个部分组成:工程数据库和管理数据库。

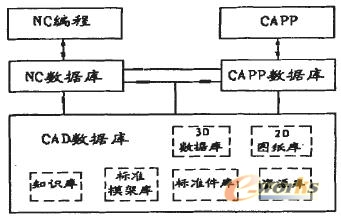

工程数据库结构由CAD数据库、CAPP数据库和CAM数据库组成,如图2所示。在CAD数据库中存放了3D数据模型,2D图纸、知识、标准件、标准模架和资源等信息。通常,在实CAD/CAPP/CAM功能时只只需以CAD数据库为基础,同CAPP和CAM数据库直接交流。

图2 工程数据库结构

管理数据库中存放了:产品配置管理、文档管理、过程管理、知识管理与知识集成、项目管理、组织管理、协同环境管理、应用工具集成管理信息。

工程数据库和管理数据库之间实现数据共享的方法有两种:一种是开发专用接口在异种数据库之间传递数据;另一种是选用具有标准接口的商用CAD软件和PDM软件。

3 CAD/CAPP/CAM集成系统结构设计与实现

3.1 PDM平台CAD/CAPP/CAM总体结构设计

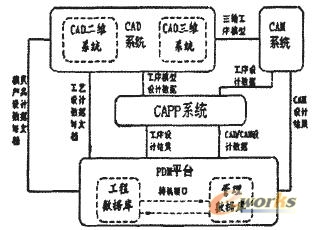

PDM平台CAD/CAPP/CAM总体结构,如图3所示。系统将通过实现PDM与CAD、CAD与CAM、PDM和CAPP之间的互操作级接几来完成CAD/CAPP/CAM的集成。即CAD/CAM将设计数据存储到PDM中,CAPP利用其与PDM的无缝集成获得CAD/CAM的设计数据,CAD/CAM信息在CAPP系统中的位置和相互之间的关系由模型来确定。在工艺设计开始的时候,CAD数据将作为输入数据将按照模型的要求从PDM中导入到CAPP,CAPP设计过程中需要调用CAD/CAM工具,设计的数据通过各自系统与PDM的接口返回,并且自动成为工艺信息的一部分。

图3 PDM平台3C总体结构

CAD/CAM实际上是一个完全集成的局部系统,CAD的工序三维模型可以自动导入CAM之中进行数控工序设计,CAM的数据返回机制也与CAD相似。通过PDM系统协调,由CAD/CAPP/CAM共同完成产品的工艺设计。

3.2 PDM平台CAD/CAPP/CAM集成系统的实现

中小型模具企业由于受资金实力、技术水平、规模效应的限制,实现上述方案时不可能一步到位,可分三个阶段来实施:第一阶段,模具工程设计系统企业可以购买基于微机的CAD/CAM软件包如美国PTC公司开发的Pro/ENGINEER、美国EDS公司发布的UG Unigraphics等,这些软件包自带有统一工程数据库和仝参数化特征建模技术,模具设计、分析、加工功能齐全,该阶段主要完成零件造型、模具CAD/CAM系统、产品结构BOM表、装配图、工程图。其中软件的数据库进行适当的开发可成为PDM平台的工程数据库。第二阶段,开发与相应应用软件配套的人机交换CAPP系统,建立管理数据库,完成与工程数据库的对接。第三阶段,在CAD/CAPP/CAM系统集成的基础上,建立企业局域网,完成PDM平台。

下面以注塑模具研制为例,介绍整个模具CAD/CAPP/CAM集成技术的实现过程。模具设计人员按照产品设计任务书,采用在Pro/E环境下CAD/CAPP/CAM集成系统。首先在Pro/E基本模块中进行产品三维模型设计;模具型腔结构设计是根据产品的数据模型由Pro/MOLD模块完成,在型腔结构设计中可运用Pro/CAE模块进行模拟,分析、验证;运用Pro/EMX模块进行模具结构系统设计。最终在统一的PDM平台上完成模具产品的全三维模型构建和数据管理,这是一个不断迭代的设计过程,最终的输出结果是注塑模具的三维装配模型、整套模具上每一个零件的数据模型及工程图样,这些数据包含丰富的内在信息,包括其材料、属性、装配关系等。在成型零件加工工艺设计开始的时候,CAD数据将作为输入数据将按照模型的要求从PDM中导入到CAPP,CAPP设计过程中需要的调用CAD/CAM工具,通过人机对话形成工艺规程输出。使用Pro/NC模块将需加工的模具成型零件的工序三维模型自动导入CAM中进行数控工序设计并生成NC程序,经过NC仿真无误后进行零件加工。

4 结论

基于特征的产品模型,统一数据平台是CAD/CAPP/CAM集成的关键。借助于大型三维软件包作为CAD/CAPP/CAM集成的第一步,对缺乏技术力量,可开发能力较差的中小型模具企业来说应具有可操作性。由于CAD/CAPP/CAM集成系统的复杂性,各中小型模具企业可根据自己的具体情况分阶段有步骤地分段实施。

参考文献:

[1] 贺炜.模具CAD/CAM[M].大连:大连理工大学出版社.2007.

[2] 赵良才.计算机辅助工艺设计[M].北京:机械工业出版社,2003.

[3] 宛新贵.基于PDM的3C集成制造技术应用[J].航空兵器。2006(2):46-49.

如有任何看法或投稿请联系 MSN:liangxi1122@hotmail.com;QQ:85557991

- 上一篇文章:ASK人机界面与温控表直接通讯在窑炉系统中的应用

- 下一篇文章:基于modbus协议的台达人机界面异构通讯