投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

锻件切边凸模的三维造型和数控加工方法的改进_DELCAM软件应用

1、 概述

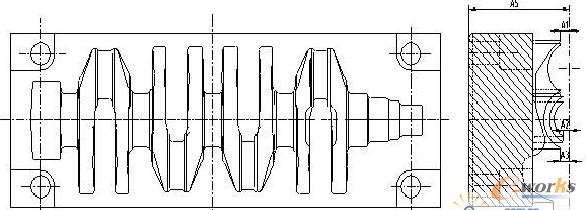

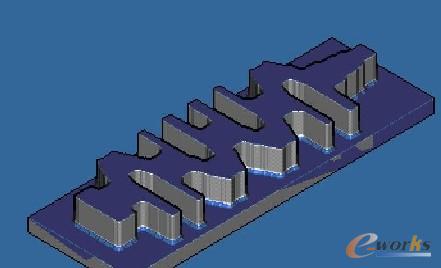

切边凸模的结构如图1所示,切边凸模模具的结构比较特殊,除型槽、轮廓要加工外,还要加工出模具的A1,A2,A3,A4高低面。由于以往计算机软件的制约,以及对切边凸模高低面的定义和概念,一直以来都认为切边凸模的高低面根本没有办法进行三维造型,即使能够造型,也是一个相当难的,相当繁琐的过程,因此一直以来三维造型只做型槽和轮廓,凸模的加工工艺如表(一)所示型槽和轮廓部分采用数控加工,高低面部分采用手工圆弧铣加工后,钳工进行手动砂轮打磨。

图1

表一

这样采用数控加工的结果如图2所示,数控加工型槽后,周边都是锋利的边缘,然后采用圆弧铣铣高低面,由于型槽复杂,高低面又只分4种尺寸,因此手工铣很难精确控制铣后的形状和尺寸,高低面参差不齐,极不规则,也不连续,必须钳工手工打磨达到使用要求。

图2

自从我厂引进POWERSHAPE和POWERMILL软件后,在该软件的基础上进行了不断的摸索和研究,并且改变了切边凸模高低面的概念,利用该软件对切边凸模重新进行了三维造型和模具的数控加工,使该模具全部采用数控加工,取消了手工圆弧铣和钳工手工打磨,收到了意想不到的效果,下面就以曲轴W2076切边凸模为例,对前后三种三维造型和加工工艺进行详细的分析和对比。

2、 三维造型方法的对比

⑴最原始的造型方法就是完全不考虑凸模的高低面,只是利用锻件的上模三维造型就可以了,如图3所示。

⑵现在普遍使用的方法就是在上模三维造型的基础上,把凸模最小的高低面考虑进去,如图1中的A2尺寸,从分模面处开始把上锻件全部裁剪掉A2的尺寸。

图3

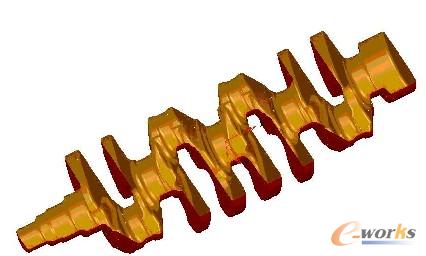

⑶目前试验的新方法就是转变了高低面只有4种尺寸的观念,把所谓的高低面全部做成连续的高低不平的1-2毫米宽的曲面,虽然需要一些时间进行三维造型,但是利用POWERSHAPE软件中的分模面功能和凸模的轮廓线的结合找到了比较快捷的三维造型方法。最终型槽的造型如图4所示,红色部分就是所谓高低面的变形部分。

图4

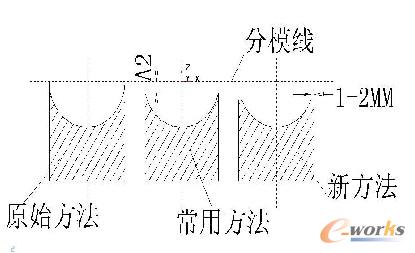

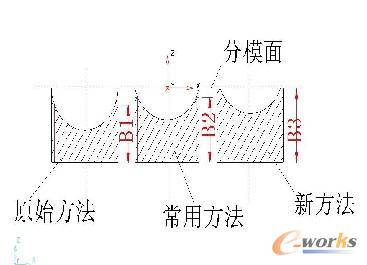

(4)为了更明确的说明三种造型方法的区别,可以借助图5的对比示意图进行比较

图5

3、 凸模加工方法的对比

(1) 凸模的轮廓加工

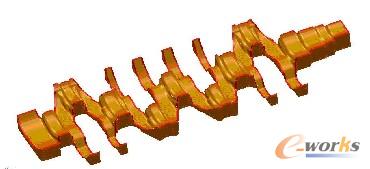

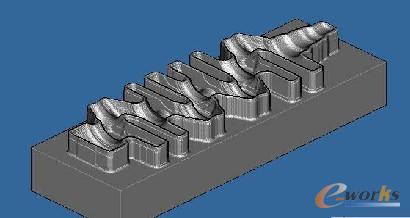

凸模的数控加工部分都是采用先加工轮廓后加工型槽的方法,在这一点上新旧方法没有区别,如图6是轮廓加工模拟后的图形。

图6

(2) 凸模的型槽加工

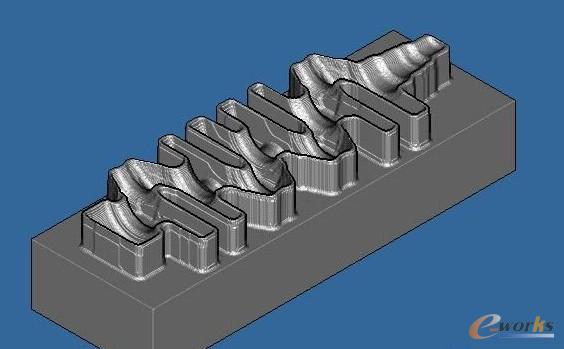

实际加工就是在如图6的模具的基础上,以模具的表面最高点对刀找正,进行型腔的数控加工,这一点新旧方法也没有区别,区别就在于三维造型方法的不同,加工的结果才有很大的区别,图7 是现在普通的方法加工型槽后的模拟形状,从图中可以看到型槽边缘是锋利的,并且参差不齐,需要再周转到另一个车间的圆弧铣上进行手工修铣,由于形状复杂,手工修铣没有办法加工曲面,因此只能根据图纸要求的4种高低面进行修铣,其余的地方必须运到钳工进行打磨。

图7

图8是采用新的造型加工型槽后的模拟形状,可以看到,周边的1.5mm的所谓高低面已经全部加工到位,而且形状比较规则。因此不用再利用圆弧铣进行铣削和钳工打磨。只要钳工抛光即可。

图8

4、 加工结果的对比

为了比较直观的进行对比说明,还是采用示意图的方式,如图9所示,加工时的对刀都是在分模面上,即加工零点都在分模面的表面上,然后进行型槽的加工。

图9

(1) 加工后模具的高度的对比

从图9中可以直观的看到,前两种方法经过圆弧铣铣过高低面后,模具的高度都损失了一些,不同的模具损失的具体尺寸不同,从W2076的模具情况计算出的新的方法比常用方法模具的高度高出3mm。这3 mm正好是切边凸模一次翻新的高度,新的方法可以多出一次翻新的机会。

(2) 加工型槽工时的对比

加工时间以常用加工方法为基数100%,那其它两种方法加工工时的对比如表二所示。

表二(3) 数控加工后模具的后处理

结果如表三所示,不用再叙述。

表三(4) 使用的对比

从使用的角度说应该新方法比较好,因为高低面是均匀的,所以在切边时,凸模与锻件的接触也是均匀的,因此冲压的力量也是均匀的,这样对锻件的切边变形起到缓解的作用。这个观点从理论上说是成立的,但是还有待更多、以及容易产生切边变形锻件的实际检验。

5、 结束语

该方法虽然工作量转移到三维造型上,但是模具的精度、加工效率都得到了改善,并且提高了材料的利用率,而且可以推广应用到任何模具的切边凸模,到目前为止已经推广应用到其它的曲轴(W1832)、套管叉(W2756)、转向节臂(W2712)的切边凸模的制造中,但是曲面分模的模具还没有试验过,有待更多的尝试。