投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

气体冷却器标准化设计平台的设计与实现

电站辅机产品竞争日益激烈,要求高可靠性、低成本和对需求快速响应。气体冷却器产品的设计是电站辅机设计的主要工作之一,具有显著的系列化特点,其快速标准化设计具有重要的技术和经济意义。在传统设计制造过程中存在2个突出问题:一是产品设计周期较长,重复工作耗费了工程师大量精力,每设计一款新品尽管结构差异不大,却均需按传统流程从头设计,不利于新产品的高效研发,降低了企业的竞争力;二是由于工程师设计经验和习惯的差异导致产品设计细节不一致,直接影响了备料、工艺等后续制造环节,也不利于技术管理和经验积累。一些辅机公司对标准化设计做出了尝试,比如,通过在电子表格中编辑公式来替代手工计算,利用三维CAD软件辅助设计。但是冷却器热工计算和设计需要上百个参数,而且部分参数之间存在循环依赖关系,需反复修改,自动化程度仍然较低,对效率和设计质量都没有本质性提高。

建立系列化产品的快速标准化设计能力,改善产品的传统设计方式和效率,提高设计一致性,可以有效解决上述问题。SolidWorks是一款先进的三维CAD软件,在国内外市场占有率位居前列。然而作为通用软件,对不同行业和标准(国标、行标、厂标等)的适应性不足,业界通过二次开发实现其功能扩展和专业化定制,以满足不同行业的需求。LabVIEW是美国国家仪器有限公司研制的一款图形化编程环境,可以方便地完成数据的采集、处理、测试和分析。利用LabVIEW丰富的软硬件接口、自动多线程、完备的分析函数以及虚拟仪器技术,工业上实现了爬壁机器人神经网络运动控制、锅炉燃烧远程监控、电能质量监测、换热器性能试验等多种应用。

本文针对气体冷却器产品,以LabVIEW和VBA(Visual Basic for Application)作为开发环境,SolidWorks作为CAD工具,设计并实现了气体冷却器标准化设计平台。该平台无缝地连接了从热工计算、零部件标准化到自动模拟装配的完整流程,可实现从订货图到冷却器模型的快速设计。还开发了零部件估重、喷涂表面积估算、参数自动存取、建模出错恢复等完善化功能。经设计人员试用,该平台使用便捷,设计一致性高,达到研发目标。

1 系统分析

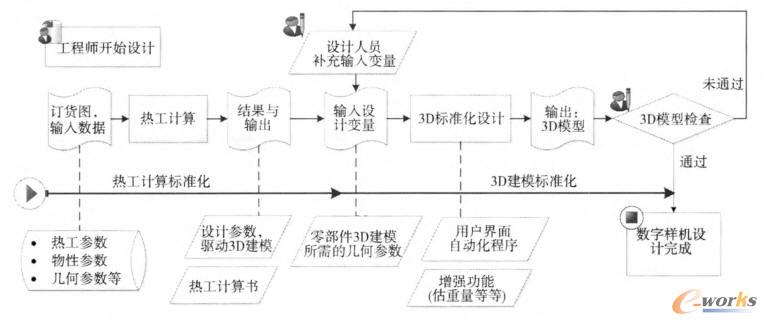

气体冷却器标准化设计平台需实现热工计算的标准化、零部件三维建的模标化以及快速模拟装配,如图1所示。设计过程中,用户只需按系统提示输入初始参数和边界条件就能自动进行热工计算并进行实验曲线处理和参数筛选;接下来根据热工计算结果并输入几何尺寸参数,可快速生成符合要求的零部件;最后自动完成整机装配并生成总装体。系统应能够进行参数之间的迭代运算,对零部件的拓扑结构进行快速选择和修改,对参数进行逻辑关联和内部传递,并且应具备零部件估重、喷涂表面积估算等辅助功能,具有自动保存和读取相关设计参数的能力。软件界面应友好直观易于理解,适合在工厂环境中使用,当运行过程中出现异常情况时应有对应的提示信息和反馈。

图1 气体冷却器标准化设计平台工作流程

2 系统设计与技术路线

2.1 系统模块结构

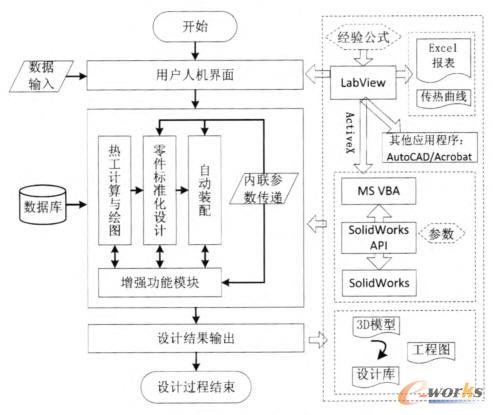

根据气体冷却器标准化设计的特点,遵循模块高内聚性和模块间低耦合的原则,设计了系统的整体结构框架,如图2所示。该平台属于交互式图形系统,分为4个相对独立的功能模块:热工计算与绘图、零部件标准化设计、模拟装配以及增强功能模块,由用户人机界面进行集成。模块间通过内联参数传递实现通讯,传递过程对用户完全透明。

(1)用户人机界面:冷却器设计平台的人机交互界面,涵盖了各功能模块。

(2)热工计算与绘图:根据输入的设计参数和数据库查询结果自动进行计算热工结果,并生成计算报告和传热曲线。

(3)零部件标准化设计:在热工计算基础上,根据输入的冷却器几何尺寸和数据库查询结果自动进行各个零部件的标准化设计。

(4)自动装配:零部件设计完成后,此模块完成气体冷却器自动装配,生成总装模型。

(5)增强功能模块:提供重量估算、喷涂表面积估算、自动读取保存数据、异常恢复等功能,以增强软件的易用性和鲁棒性。

2.2 技术路线

如图2所示,基于面向对象和组件技术,以SolidWorks为载体,采用LabVIEW和微软公司的VBA语言完成定制化二次开发,实现气体冷却器的标准化设计。系统结构上分为2层结构:上层为LabVIEW开发的交互界面,能够进行自动热工计算、实验数据处理、传热曲线绘制和增强功能,以及对其他应用程序的调用;下层按照上层指令和相关数据,由VBA程序调用COM对象集合以及这些对象的属性和方法,驱动SolidWorks进行零部件的标准化设计和三维建模。通过上下层的数据交互,完成从订货图到冷却器整机模型的快速设计。

图2 系统结构框图

- 上一篇文章:基于知识工程的斜梯快速设计

- 下一篇文章:用友PLM助力秋田齿轮提升研发管理水平