投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于NX高速加工方式的应用

1 引言

高速加工(High Speed Machining,简称HSM),是相对传统加工系统而言,通过高性能的机床,以通常意义上的几倍,甚至几十倍的加工速度来实现对零件的高精度、高效率加工,最终达到提高生产率的目的。在高速铣削零件本身刚度不足(如薄壁件和细长杆件)、复杂曲面加工、难加工材料以及精密切削等加工领域中都得到了充分的应用。本文以NX CAM为例,详细分析在高速加工技术的应用。

2 高速加工的优势

高速加工之所以日益得到广泛的工业应用,是因为它相对传统加工具有显著的优越性,具体来说具有以下优点:

(1)提高加工效率

高速铣削加工允许使用较大的进给率,比常规铣削加工提高5~10倍,单位时间材料切除率可提高3~6倍。当加工需要大量切除金属的零件时,可使加工时间大大减少。

(2)降低切削力

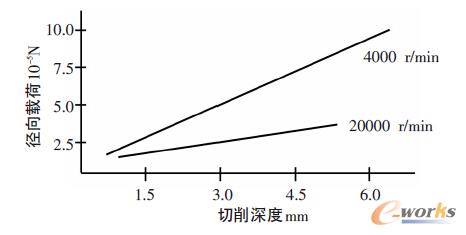

由于高速铣削采用极浅的切削深度和窄的切削宽度,因此切削力较小,和常规切削相比,切削力至少可降低30%,如图1所示。这对于加工刚性较差的零件来说可减少加工变形,使一些薄壁类精细工件的铣削加工成为可能。

图1 切削载荷随切削深度和主轴转速的变化

(3)提高了加工质量

因为高速旋转时刀具切削的激励频率远离工艺系统的固有频率,不会造成工艺系统的受迫振动,保证了较好的加工状态。由于切削深度、切削宽度和切削力都很小,使得刀具、零件变形小,保持了尺寸的精确性,另外也使得切削破坏层变薄,残余应力小,实现了高精度、低粗糙度值加工。

(4)简化了加工工艺流程

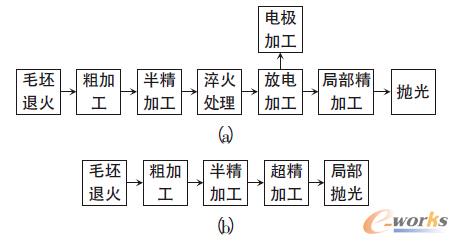

传统的加工工艺不能直接加工淬火后的材料,而且淬火变形必须进行人工修整或通过放电加工来解决。高速铣可以直接加工淬火后的材料,在很多情况下可省去放电加工工序,消除了放电加工所带来的表面硬化问题,减少或免除人工光整加工。图2为某模具制造中分别采用常规加工与高速铣削加工时的工序。

图2 常规加工与高速加工方式的比较

a—传统加工方式 b—高速加工方式

3 NX CAM的高速加工策略

在模具高速加工编程中,以小的切削量,恒定侧向切削步距,高进给率为准则,配合一些细节处理,包括圆弧过渡、圆弧进刀、螺旋进刀、优化进给速度、切削速度等,使刀具路径做到圆滑、平稳地过渡。通过上述方法,机床不会突然降速或加速,使得刀具负载恒定,达到降低导轨磨损、延长刀具和机床的使用寿命、保证零件表面加工品质的目的。在高速加工切削方式中刀具路径不存在尖角和突然改变方向等现象。下面以NX软件为平台,介绍如何生成满足高速加工要求的刀具路径来体现高速加工的特点。

(1)切削方式

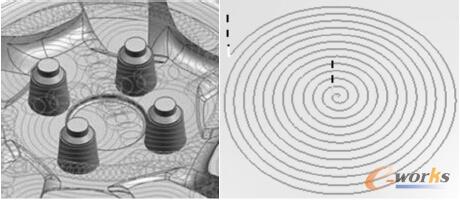

NC软件里提供了多种切削方式来进行高速加工,主要有平行往复铣削、摆线方式加工、跟随周边铣削、跟随工件铣削、轮廓铣、螺旋线驱动加工等。对于精加工,可以使用跟随周边或者区域轮廓铣,螺旋驱动的切削模式更适合于高速加工。根据零件特征选择合适的切削方式。如图3所示。

图3 摆线切削和螺旋式切削

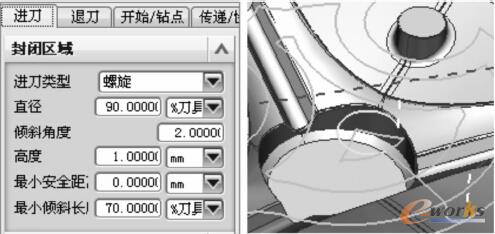

(2)螺旋与圆弧进退刀

刀具切入/切出零件时应尽可能采用倾斜式(或圆弧式)进刀,避免刀具垂直切入零件,同时要尽可能的减少切入/切出零件的次数。在进行局部区域铣削操作时应尽可能使用“螺旋”和“圆弧进刀”的进刀方式,使刀具减小受力,并圆滑刀轨路径。如图4所示。

图4 螺旋与圆弧进退刀

- 第1页:基于NX高速加工方式的应用(1)

- 第2页:基于NX高速加工方式的应用(2)

- 上一篇文章:制造企业仿真技术应用分析

- 下一篇文章:“咚咚咚”,敲一敲便能控制的智能家居