投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

虚拟CNC齿轮测量中心的几何建模

信息化在制造业中应用的不断深入和延伸,推动了我国制造业向高效率、高利用率和低碳环保方向发展。特别是对于特种件的研究与开发,不再是传统的设计、加工再反复修改的过程,而是应用了虚拟制造技术,利用仿真技术和分析工具,建立一个集成的制造环境。

CNC齿轮测量中心可以测量齿轮、复杂刀具、蜗轮、蜗杆、凸轮、曲轴等各种复杂工件,解决了传统检测的技术难题。但是需要对齿轮进行加工后才能检测其性能,所以仍然要耗费很多的时间,增加了整体设计成本。虚拟CNC齿轮测量中心是应用信息技术在计算机环境下对所设计齿轮的结构、性能等进行测量,并根据需求对其进行最优化设计。这将有效的节约产品的设计成本,减少设计时间,更好的完成设计任务。

本文研究介绍了虚拟CNC齿轮测量中心的体系设计,并应用SolidWorks对其进行几何建模。

1 总体结构设计

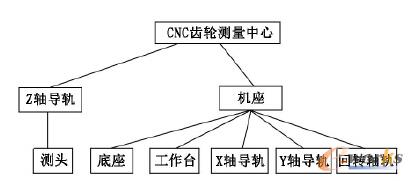

CNC齿轮测量中心分为机械系统、控制系统、计算机软件三个部分。本文应用SolidWorks对虚拟CNC齿轮测量中心的机械系统进行整体构建。CNC齿轮测量中心实质上是含有一个回转角坐标的四坐标测量机,其机械系统的运动部分包括X轴、Y轴、Z轴方向的直线运动和圆盘的回转运动。根据真实CNC齿轮测量中心的几何形状及运动方式,将虚拟CNC分为几个部份进行建模。如图1所示。

图1 虚拟CNC齿轮测量中心的几何模型分层结构图

2 几何建模

2.1 控制系统几何建模

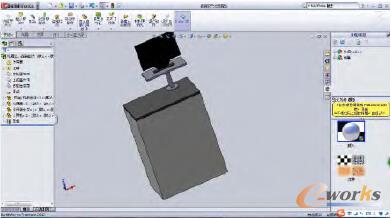

控制系统及信息采集系统的工作都是由计算机来完成的。虚拟CNC齿轮测量中心控制系统分为计算机箱体、机箱盖、支撑架、显示器等几部分。控制系统的几何建模如图2所示。

图2 齿轮测量中心控制系统建模

CNC对数螺旋锥齿轮测量中心控制系统负责系统的运行控制以及系统运行数据和仿真数据的采集,是齿轮测量中心最重要的部分。

2.2 动力系统几何建模

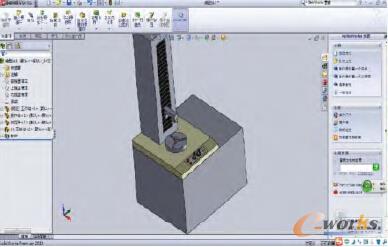

虚拟CNC测量中心动力部分主要是由为测量系统提供动力的电机以及电力系统组成。动力系统的几何建模如图3所示。动力系统包括控制柜、操作台、回转台和立柱、卡具滑块等几部分。

图3 齿轮测量中心动力系统建模

动力系统的回转台提供回转动力。工件工作时做C轴的回转运动,通过回转台的下顶尖柱和上顶尖柱的卡具将工件夹紧。动力系统负责控制机体的运行、停止,以及为测量系统提供动力支持。

- 上一篇文章:用友PLM汽车及零配件行业解决方案

- 下一篇文章:基于CATIA V5的逆向工程自由曲面重构技术