投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

专用设计系统的研究与应用

1 前言

专用汽车种类繁多,不同类别之间的产品结构差异大,运输货物的品种繁多,区域化、个性化需求多,属于典型的大规模定制业务。没有设计系统用于接收销售订单参数,实现订单的公式计算,完成订单设计,是导致专用汽车行业设计效率低,设计质量不高的根本原因,也使企业在实施ERP、MES等与产品相关的信息化系统时,数据滞后并且不准确,限制了企业信息化应用的整体水平。新研发的专用汽车参数化设计系统,为订单设计提供了一个全新的解决方案。

2 专用汽车技术设计的特点和难点

a.总成的结构形式多种多样。即使同一类的专用汽车,各个总成的结构形式也有很多种,如自卸车的厢体结构有田字格、U形厢、矿用厢等。普通栏板半挂车的车厢板结构也有小立式、大立式、平板式等。

b.同样结构的一个总成,尺寸变化多。通用型图纸多,尺寸通常以L、W等代号表示,以适应订单尺寸的变化。例如车辆的车厢板,会有很多长、宽、高等不同的品种,如栏板半挂车,每台车的车厢板都会有3种左右的长度。

c.同样结构的一个总成,材料变化大。材料多根据运输环境和装运介质不同而定。例如自卸车,装运沙土料的车厢和装运石块的车厢,要求的材料厚度相差很大。比如液罐车,装运的介质不同,材质有碳钢、不锈钢、铝合金等,材料厚度也相差很大。

d.订单OEM件变化大,用户点牌现象较普遍,车轴、轮胎、板簧、钢圈等都存在大量的用户点牌现象。

e.专用汽车订单设计中,会有大量的手工处理清单的工作量,提供精确的BOM单难度很大。这给下游的生产、供应、仓储、成本核算等部门带来困难。

f.订单设计过程中,需要计算的参数多。比如半挂车,为了达到与牵引车的最佳匹配性能,需要保证与牵引车连接后的前后高度差在允许范围内。每个订单要根据牵引车鞍座高度,轮胎、板簧的配置,调整半挂车的板簧支架等总成:常会因为计算错误造成设计失误,导致返工返修。

g.订单的整备质量计算难度大。如何在车辆配置变化多、零件尺寸变化多的情况下,准确地计算出订单车型的整备质量,也是专用汽车生产企业的一个难题。

3 专用汽车参数化设计系统的研发

笔者曾经尝试使用三维软件来解决以上问题,虽然三维软件有参数化的功能,有自顶向下的设计理念,理论上可以实现根据订单变化驱动模型,生成订单BOM,但实际上可操作性不大;三维的参数化是基于零件之间的相互参照而进行变化,一个总成如果包含数量较多的零件,其内部的相互参照关系较为复杂,经常会有模型不能再生的问题,修复一个模型需要较长时间。如果将一个车型的所有总成装配在一起,实现根据订单变化驱动模型再生,只有软件应用水平非常高的人员才能实现,小组内其他人员都要接近这个水平才能实现协同工作。每个外购件都有多个厂家同时供货,仅通过三维设计软件无法对众多的外购件进行管理,更难以实现与ERP系统的集成。

现有的PDM/PLM系统只能实现产品结构管理、图文档管理、设计变更管理、流程管理等。它管理的是静态的设计的结果,但不能管理动态的设计计算过程。虽然PDM/PLM有配置管理的功能,但是只能根据配置变量确定各总成是否被选择以及选择后的数量,不能进行公式计算。所以,配置管理只适合于客户定制较少的行业,如乘用车等,而在专用汽车行业,还没有配置管理成功的应用。

通过与某软件公司三年多时间的共同研发,到2011年底在PLM平台上完成了专用汽车参数化设计系统研发,2012年进行了系统实施。该系统以订单设计和新产品研发为目的,以模块化和参数化的产品结构为基础,以销售订单作为驱动,以订单BOM为主线,根据销售订单的参数进行公式计算,完成订单的技术设计,生成完整的订单BOM;对CRM、流转单、PLM、ERP (K3)系统进行了集成,打破了系统间的信息孤岛;订单处理实现了销售、技术、供应、仓储、生产各个环节信息化的无缝集成,建立了订单处理的信息化高速公路。该系统已成为本公司进行专用汽车订单处理的设计系统和技术管理系统。

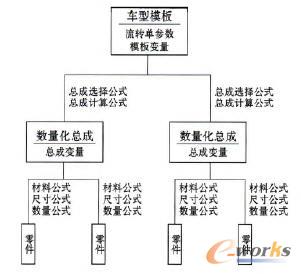

专用汽车参数化设计系统由三个大的层级构成,第一层级为车型模板,第二层级为参数化总成,第三层级为零件。车型模板包含有流转单参数和模板变量,包含总成选择公式和总成计算公式,还包含有不同的模板副本;参数化总成包含总成变量,还包含各零件的材料公式、尺寸公式、数量公式。各层级之间通过参数、变量和公式进行数据交换。系统各层级之间的关系如图1所示。

图1 系统各层级之间的关系

系统由以下几个主要模块构成:车型模板的参数化模块、总成选择和总成计算模块、模板副本模块、总成的参数化模块、零件的材料、尺寸、数量计算模块、零件质量计算模块、订单处理模块、各系统集成模块。

- 第1页:专用设计系统的研究与应用(1)

- 第2页:专用设计系统的研究与应用(2)

- 第3页:订单应用的示例

- 上一篇文章:数字化装配工艺规划系统设计

- 下一篇文章:通往工业4.0之路:全生命周期管理