MES在汽车制造中的应用之架构篇(一)

MES作为车间现场的执行系统,对稳定性、可靠性提出了很高的要求。这部分将介绍汽车制造MES的典型架构,并通过康明斯、福特、沃尔沃的案例予以分析说明。此外,还介绍了业内广泛使用的Kepware OPC系列产品。另外,还基于作者实践,介绍了IT PLC的应用及松耦合的设计。

MES和ERP/PLM/WMS有较多的数据交互,但对实时性的要求较低。此外,为了减少系统间的耦合性,通常会采用消息队列的机制在系统间传输数据。

例如ERP部署在集团公司,PLM部署在研究院,而MES部署在工厂,那么通常会在集团公司部署消息队列服务器,然后在集团、工厂、研究院部署MQ客户端,从而实现三地之间的数据交互。

康明斯NGMES介绍

康明斯是全球知名的柴油发动机制造商,NGMES是其全球统一实施的MES系统。

NGMES基于Apriso FlexNet平台开发,由制造工程部门的业务专家、控制专家,和IT部门的技术专家进行联合设计,由Apriso公司顾问指导,由Tata公司技术人员进行开发。

NGMES基于康明斯发动机制造流程设计,由于采用了通用化设计,可配置程序较高,因此也适用于零部件制造工厂。

1.业务功能

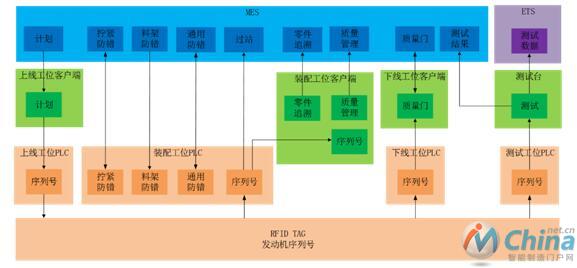

NGMES不包含机加车间业务,覆盖了缸盖分装线、发动机内装线、外装线、检测线的整体业务。

其业务模块包含计划管理、工艺管理、零件追溯、料架防错、拧紧防错、设备防错、质量管理、质量门、装配防呆等。

计划模块能够自动接收ERP工单,并生成序列号下发给上线工位PLC。

工艺管理模块提供工艺BOM配置功能,提供界面将物料BOM进一步拆分到装配工位、配料工位、拧紧工位、料架位置、装配顺序、图片地址等,为防呆防错提供依据。

零件追溯模块提供序列号、批次号追溯形式,可实时配置。

料架防错通过与PLC集成,在发动机到达时,通过发动机序列号自动识别零件在料架上的位置,并通过料架灯通知工人,工人在捡料后料架灯自动熄灭,并自动判断防错是否完成。

拧紧防错通过与PLC集成,在发动机到达时,通过发动机序列号自动识别拧紧枪号、拧紧次数,并通过拧紧枪控制器通知工人,在拧紧作业完成后,自动采集拧紧数据。

设备防错通过与PLC集成,自动向设备下发工艺参数,并收集操作结果数据。

质量模块提供了质量报警、问题检查、缺陷管理、短装管理、质量评审、维修管理、报废管理等功能。

质量门工位会检查质量状态是否合格、是否漏工位、是否漏装多装、是否检测不合格、是否评审不通过、是否有缺陷未清除。

工人使用的NGMES客户端界面通过与PLC集成,当发动机到达时,自动显示发动机的产品信息和质量信息,以及要装配的零件顺序、要扫描的零件清单、关键零件图片、问题清单,从而实现装配防呆的效果。

此外,NGMES通过消息队列服务器从ERP接收工单,从PLM接收物料BOM。

图3.2-1是其业务架构示意图:

图3.2-1 康明斯NGMES业务架构

2.架构特点

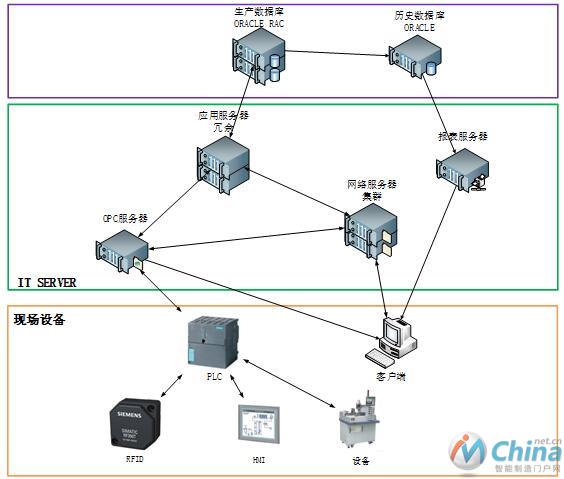

如图3.2-1所示,NGMES的系统架构非常典型:

图3.2-2 康明斯NGMES系统架构

NGMES基于Apriso FlexNet平台开发,其核心模块是Process Designer,用于定义核心业务逻辑和流程,同时也是一个集成开发和调试环境,能够直接调用数据库函数和存储过程,能够直接和OPC通信。

为提高运算效率,有大量业务逻辑直接写在数据库里,然后通过Process Designer调用,然后进行类型转换、流程跳转。

为简化构架,应用服务器集成了DB Client、OPC Client、MQ Client、打印机服务器等功能。

由于客户端采用B/S架构,因此采用网络服务器实现负载均衡。由于Apriso FlexNet基于.Net框架,因此支持本地JS脚本和DLL调用,如人工装配工位的OPC Client直接部署在客户端上,从而实现了OPC通信的分布式架构。

NGMES的重大特点是高度可配置和界面一致性,大部分装配工位运行的是同一个程序,程序界面根据工艺配置自动生成,根据PLC信号自动刷新页面和进行握手。

3.架构优点

由于界面一致性高,操作工上手非常容易,可使用相同版本的培训文件,对所有工厂的同户进行集中培训。

由于基于.Net框架开发,组件工具多,界面友好,再搭配大尺寸触摸屏,工人操作方便,形象很高大上。

由于所有工厂采用相同的程序包,可在项目实施前搭建演示和培训系统。

由于高度可配置,所有工厂80%的业务功能使用相同的核心代码,只有20%的订制开发,因此实施周期短,通常一个大型项目只要半年的实施时间。

由于所有工厂使用相同的代码,可在全球共享设计、实施、运维团队。

4.架构缺点

由于可配置性高,这就要求核心模块要考虑各种各样的应用场景,如装配工位界面有考虑:有没有追溯件(如有是什么规则)、有没有料架防错、有没有拧紧防错、有没有质量检查、有没有质量报警、有没有零件图片、有没有短装检查,这样核心程序的流程跳转逻辑就变得非常复杂,非常难以理解,当现场出现问题时难以迅速找到症结。

同样的原因,造成OPC侦听进程较多,拖慢了OPC响应速度。

系统逻辑部分部署在Process Designer,部分部署在数据库中,这样提高了应用服务器的响应速度,减少了应用服务器与数据库之间的I/O,但是运维人员对模块的设计更难以理解。

本文为作者授权转载文章,任何人未经原作者同意,不得复制、转载、摘编等任何方式进行使用,e-works不承担由此而产生的任何法律责任! 如有异议请及时告之,以便进行及时处理。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:区块链为解决边缘计算安全问题提供可能

相关资料推荐