投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

生产辅助管理系统实现沈阳航天三菱智能化管理

2.项目目标与实施原则

能及时准确的提供所需的生产计划数据、生产现场数据、生产过程数据和生产完成数据情况等。并能够将上述数据分享给部门中其他职员使用。将手工生成、手工传递、手工汇集的各种数据,纳入软件管理,避免人工管理的失误以及延迟性。从而实现高效的管理。因为需要与多个已有信息系统关联,所以采用定制开发。

3.项目实施与应用情况详细介绍

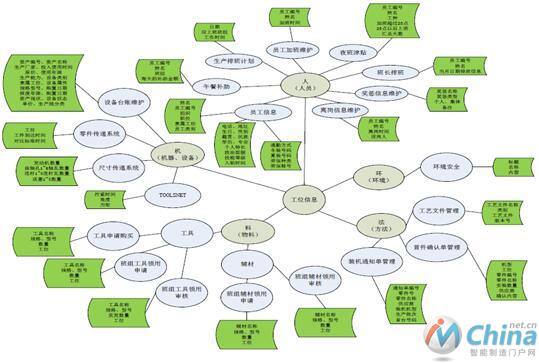

建立了以“工位”为核心的数据模型。通过“人、机、料、法、环、测”明确细致的数据分类管理,将装配部的所有管理信息数据形成规范化、明确化、智能化,达到所有工作有记录、所有记录可查询、查询内容可编辑,形成真正的大数据管理。

图3 数据模型图

主要有如下功能:

●工位管理

●零件/工位对应管理

●工艺/文件管理

●人员管理

●设备管理

●工具库管理

●生产计划管理

●临时生产计划管理

●其他信息整合。

取得了如下效果:

完成了以下系统信息整合。

●MES系统(将下发生产计划和上报完工数量等);

●ALC系统(提取实际装配信息);

●零件信息传递系统(正确的显示计划的供应商和零件批次);

●尺寸传递系统(收集相关选择零件的使用信息);

●条码打印(将发动机条码与其他信息集成);

●eHR(上报人员的考勤信息);

●完成品组拍入库(完成下线包装后直接入库至物流部);

●API系统(上报设备故障信息)等。

●实现了生产现场的信息化,使生产现场的信息得到及时、快速传递;

●自动化的车间现场监控,提高生产透明度,实现敏捷管理;

●实现工位级别的配送物料校验,提高物流配送与生产的协同能力;

●对工人的绩效考核更加明确,提高工时统计的准确性;

●规范生产流程,现场信息的准确性和及时性得到提高;

●加强质量管控,提高质量水平;

●以生产数据作为基础,生产报表更加明晰,为管理层分析决策提供支持;

●提升效率简化了装配部管理成本;

●详细记录各类生产异常问题,对过往生产异常问题原因进行数据分析,为持续改善提供依据。

4. 效益分析

合理的规范了信息数据标准,理顺了业务数据流程。既提高了信息数据的准确性,又减轻了操作人员的劳动强度。通过业务集成加强了相关业务人员的协作,实现了信息集成。

四、企业信息化未来发展规划

持续深入的推进企业信息化建设。着力信息化基础和未来发展方向用力。逐步迈进智能制造,向中国制造2025目标奋进。

- 上一篇文章:菲尼克斯:打造真正的智能车间

- 下一篇文章:美的:如何借助信息化打造武汉智能工厂