投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

高速切削加工技术在汽车覆盖件模具制造中的应用

4. 汽车覆盖件模具高速切削加工技术的工艺及程序设计

(1) 汽车覆盖件模具高速切削加工工艺方案的设计汽车覆盖件模具高速切削加工,主要分为粗加工、半精加工和精加工工序。粗加工主要是为了去除大余量,先采用直径50mm球刀进行余量检测,然后根据检测的余量情况选用直径63R8盘刀进行大余量去除。在加工中,因为切入和切出时刀具承受的负载变化大,刀片容易崩,所以,使用直径63R8 盘刀开粗时采用等高层切的方式加工,采用圆弧方式切入切出,有效地避免了直线转接,保证了切削加工的平稳性。型腔、转角部位采用小直径球刀进行预清根。

半精加工中通常采用直径30mm 球刀进行仿形铣,保证在后序加工中余量分布均匀。精加工中,先采用直径30mm 球刀进行加工,型腔、转角采用小直径球刀最后清根完成。根据机床结构、刀具参数和模具型面的复杂程度,半精加工和精加工工序可以分为平坦区域和陡峭区域,或多个区域,平坦区域主要采用三维偏置加工,陡峭区域采用等高加工。由于汽车覆盖件模具高速切削中刀具随型面曲率的变化而变化,为有效地实现高速切削,程序加工的刀具轨迹必须连续,同时切入和切出过程要保证切削的平稳性。

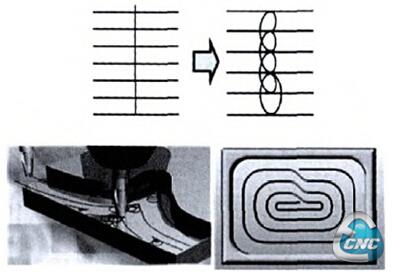

(2) 汽车覆盖件模具高速切削加工程序的设计高速切削加工中,由于切削速度高,机床的数据处理和预处理功能( 要求具有大容量缓冲寄存器,可预先阅读和检查多个程序段,以便在被加工表面形状发生变化时,可以及时采取改变进给速度等措施以避免过切) 是高速数据处理的依据,但是在实际数控加工中,机床主轴( 或工作台等运动部件)的惯性是一个不能忽略的客观要素。为避免在高速加工过程中机床主轴( 或工作台等运动部件) 的惯性对汽车覆盖件模具型面的影响,需要我们在设计程序的工艺方案时加以考虑,并对加工程序的刀具运动轨迹进行重新设计。刀具轨迹连接的设计: 在汽车覆盖件模具高速切削加工中,为了更好地实现高速切削,保证型面加工的连续性,刀具轨迹应尽可能采用圆滑连接,具体如图4 所示。

图4 刀具轨迹圆滑连接

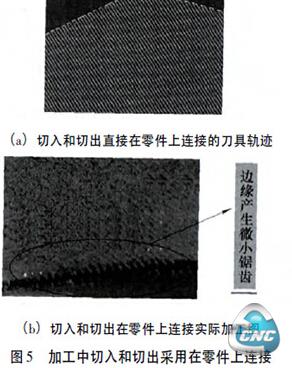

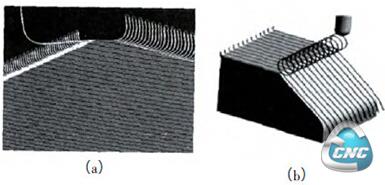

高速切削加工中切入和切出的设计: 在汽车覆盖件模具高速切削加工中,刀具轨迹切入和切出的设计不仅直接影响到最终的加工质量,而且影响高速加工的平稳性,所以,切入和切出应尽可能的采用圆弧或倾斜式,避免垂直切入和切出,并且切入和切出的连接不能直接在零件上。如图5 所示,由于切入和切出采用直接在零件上连接,造成零件边缘不光滑,在零件边缘产生了微小的锯齿,从而影响零件加工的品质。因此,为提高汽车覆盖件模具在高速加工中的品质,切入和切出需选择圆弧或倾斜式,如图6 所示。

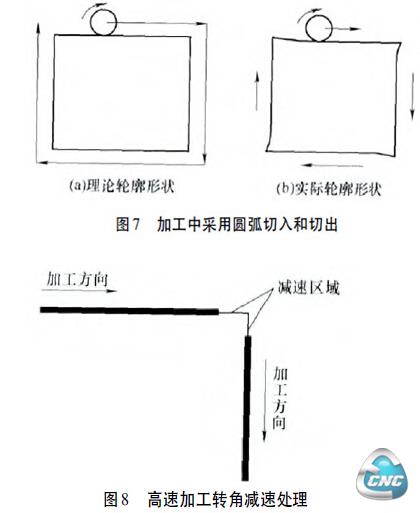

高速切削加工转角的设计: 在汽车覆盖件模具高速切削加工中,由于切削速度高,进给快,如果对零件的转角不重新进行设计,加工的零件精度就会降低,如图7 所示。因此,转角的设计至关重要,具体设计如图8 所示。

高速切削加工点铣的设计: 在汽车覆盖件模具高速切削加工中,型面主要是采用球刀进行仿形铣加工。一般采用三轴机床加工时,刀具在切削中刀尖的切削速度为零,型面的加工质量也不理想,刀片或整体式刀具易磨损,同时切削速度也会受到影响,如图9 所示。如果倾斜主轴10°,使切削区域远离刀具中心,这样会获得较高的切削速度,刀片或整体式刀具的磨损得到改善,表面质量也会提高,从而实现最佳高速切削状态,如图10 所示。

5. 结语

高速切削加工技术已成为现代制造加工技术的关键技术之一,有着非常广阔的应用前景。在汽车覆盖件模具制造中,大力推广高速切削加工技术对我国模具制造业的发展有着重要的意义。本文通过对汽车覆盖件模具高速切削加工技术对机床的要求、刀具的选用及其切削参数的优化、加工工艺及程序的设计等方面的研究,为汽车覆盖件模具的高速切削加工建立了一整套技术方案,该方案经在我公司汽车覆盖件模具制造中实践应用,取得了理想的模具型面品质效果。

- 上一篇文章:FANUC数控系统数控机床误差过大报警处理

- 下一篇文章:金属零件3D打印技术的应用研究