投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于3D 打印技术的模具制造

3 、模具型芯的3D 打印

3D 打印已发展到十余种工艺方法,如光固法(SLA)、激光烧结法(SLS)、喷粒法(BPM)、掩层叠法(LOM)、模固化法(SGC)、熔融沉积法(FDM)等 ,本次采用熔融沉积法(FDM)进行加工。熔融沉积(Fused Deposition Modeling,简称FDM)又叫熔丝沉积,是将丝状热熔性材料熔化,通过喷头喷出熔化材料,喷头可沿XY 平面移动,按分层截面形状沉积在底板上,根据分层多少逐层加工,最后加工出所需零件。熔融沉积法的优点是成型材料成本低,无异味,成型零件机械性能较好,强度较高;缺点是成型精度不高,不宜制作复杂精细结构 。

图4 HTS-300 快速成型机

3.1 所用设备情况

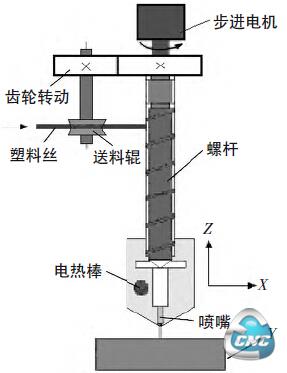

选用HTS-300 快速成型机,如图4 所示,它是由龙门式机架,可沿Y 方向移动的工作台、可沿X方向与Z 方向移动的成形头、控制系统与送丝机构等组成,其系统原理图如图5 所示。其中,步进电机同时驱动连接成形头内的螺杆和送丝机构,当步进电机获得外部计算机指令后,驱动螺杆,同时,又通过齿轮传动将塑料丝通过送料辊送入成形头,在成形头中的电热棒会将塑料丝加热呈熔融状态,靠螺杆的挤压下,通过铜质喷嘴涂覆在工作台上。与此同时,外部计算机将导入的三维模型沿高度方向进行分层切片,将每一层的轮廓数据传输给控制系统,此系统驱动工作台与成形头沿XY方向做合成运动,从而使涂覆并凝固在工作台上的塑料形成工件相应的截面轮廓。完成一层的涂覆后,成形头上升一个截面层的厚度(通常约为0.1mm~0.2mm),然后重复进行下一个截面轮廓的涂覆,直至完成整个工件的成形。

图5 HTS-300 系统原理图

3.2 3D 打印加工过程

3.2.1 STL 格式文件的准备

STL 格式文件是目前3D 打印所应用的标准文件类型,这种3D 打印成形系统默认的STL 标准格式文件由一系列小三角形的网格数据组成,这些小三角形网格就构成了三维实体的形状和尺寸。小三角形必须是闭合的,它们的任何错误都可能导致切片过程的失败或工件的缺陷。

3.2.2 安装成形材料

在加工前,必须将卷筒状丝料(ABS)安装在固定位置上,并将一端拉出,使其通过送料辊和导向套进入加热室。

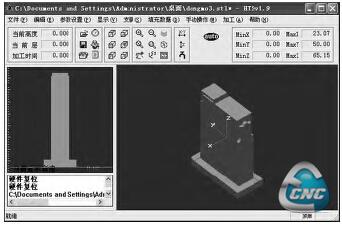

3.2.3 打开设备控制软件(HTS 系统)

打开外围电脑上的控制软件HTS 系统,将STL文件导入。设备在软件打开后,会进行自动检测并初始化,其界面如图6 所示。

图6 HTS 控制软件系统界面

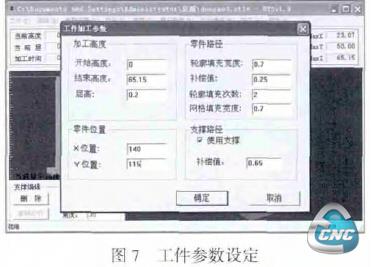

3.2.4 参数设置

在加工新产品前,必须对成型过程技术参数进行设置。为此,读入模具型芯STL 文件后,便进行工件加工参数的设置,其工件参数设置如图7 所示。

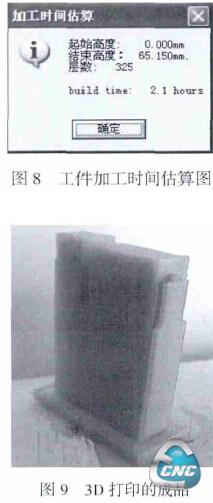

3.2.5 加工时间估算

设定完工件加工参数后,系统会自动计算本次加工的时间约为2.1h,如图8 所示。进行3D 打印。最终打印的产品如图9 所示。

4 结束语

随着3D 打印技术的不断发展和成熟,3D 打印技术必然会用于模具制造领域。该技术抛弃了传统的刀具、工装夹具和机床即可制造出所需产品;可以精确、快速地将提前设计好的模具3D 模型加工生产出来,缩短了产品开发周期,节约了生产成本,实现了绿色模具、快速模具制造。

- 第1页:基于3D 打印技术的模具制造(1)

- 第2页:模具型芯的3D 打印

- 上一篇文章:激光跟踪仪标定五轴数控加工中心主轴技术

- 下一篇文章:FANUC数控系统数控机床误差过大报警处理