投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

超精密复合加工机床的总体设计

2 高精度、高刚度流体静压主轴部件的设计

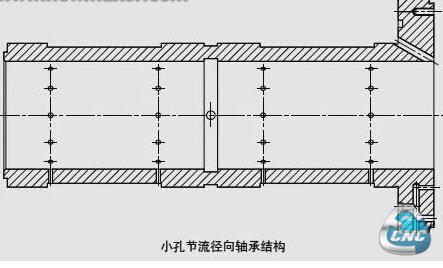

机床的主轴部件是超精密加工机床最为重要的部件,其精度指标是机床精度的标志。超精密机床的主轴要求达到很高的回转精度,关键在于所用的轴承。目前,要想获得高回转精度的主轴部件均采用流体(液体或气体)静压技术。根据实际需要调整加工零件的精度要求和加工效率,主轴径向刚度在800N/μm左右,轴向刚度在500N/μm左右。为此,对小孔节流气体静压轴承进行了工程计算。在此,仅仅介绍径向轴承的工程设计过程。在小孔节流径向轴承结构系数求解过程中,主要求解小孔节流径向轴承与主轴之间的间隙,以保证主轴系统具有良好的静态性能。首先求出轴承的最佳间隙,然后求出在该间隙下的承载能力和静态刚度。

3 小孔节流流体静压导轨的设计

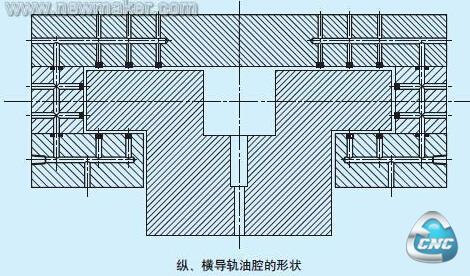

纵、横导轨油腔的形状都选定为矩形,并在油腔周围开有卸荷槽,以缓和从封油边喷出液压油的压力,在此仅仅介绍横导轨的设计。矩形油腔的优点是油压的作用面积大而具有较大的初始推力,缺点是无油时只靠周围的封油边承载,单位接触面积上压力大,易在突然事件中磨损。

在计算中,当液体压力选用1.5MPa时,横导轨的液体静压刚度满足设计指标。因此是符合设计要求的。同理,可以求得纵导轨的液体静压刚度。

4 高速静压铣/磨头的研制

高速静压铣/磨头主轴系统采用英国Loadpoint公司的B03196气动主轴,主轴最高转速80000 r/min,轴向负载能力155N,径向负载能力60N。采用英国Loadpoint公司B01020-AC交流驱动电主轴,主轴最高转速90000r/min,轴向负载能力151N,径向负载能力45N,轴向刚度5.8N/μm,径向刚度1.3N/μm。

应用前景分析

现代先进飞机为了减重而大量使用薄壁结构,如高性能转子零件广泛采用复杂薄壁结构,其精度要求越来越高。航空发动机核心零件如尾喷管作动筒、鼓筒、整体叶盘、压气机风扇叶片等是典型的复杂薄壁结构零件且广泛采用高强比材料,以达到减轻结构重量、提高结构效率的目的。在航空发动机制造中各类叶片所占比重约30%,从切削加工角度看,此类薄壁零件具有外形复杂、叶型厚度薄、刚性差,加工刀具切削力较大的特点。这意味着强切削力作用下工件变形是影响加工精度的主要原因。此外,工件表层残余应力可能引起相当大的扭曲变形,对加工精度具有不容忽视的影响作用,特别对航空薄壁结构件的影响更大。加工的复杂薄壁零件达不到设计要求,加工的零件就不是合格零件。如果用这种零件做试验,试验结果就不能反映设计性能要求。同样如果将这种零件安装到发动机上,工作性能也无法满足设计要求。如何准确预测、控制工件表层的残余应力和扭曲变形,改善加工表面的完整性,提高数控加工精度,一直是精密、超精密切削领域重要的研究课题。国外运用超精密无残余应力加工实现这些薄壁零件的加工,而我国为了加工出合格复杂薄壁零件必须对复杂薄壁零件的受力变形量进行精确计算和预先补偿消除。

实际应用试验表明,在高精度机床上进行先进航空材料加工工艺的研究,可以简化加工工艺性的研制难度,方便地把工艺策略、工艺参数、刀具参数对加工质量的影响与机床的性能分开,从而使得工艺性的研究方法更加科学、有序,可以大大提高先进航空材料加工工艺性的研究速度,缩短整机研制周期,提高发动的质量和性能。

结束语

超精密复合加工机床可以实现车、铣、磨削加工,可在保证一定效率的前提下,大大提高加工精度,并减小薄壁件的变形。该机床的研制成功,将很好地满足我国航空发动机等研制对加工设备的要求,对于推动航空工业的发展具有重要意义。

- 上一篇文章:加工大型工件:“大”与“完整”亦可兼得

- 下一篇文章:复合加工的常见形式及其典型应用