最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

凸轮轴数控加工工艺

机械传动性能的稳定性在一定程度上是由凸轮轴的精度所决定。具体到实际例子中来说,凸轮轴精度的不同会造成发动机机械噪声程度出现差异,更会牵涉到发动机的性能发挥,而凸轮轴质量是由其凸轮型面与相位角的质量所决定的。结合上述因素,本文根据企业的生产状况,深入分析凸轮轴数控机床使用中存在的缺陷,希望可以改进其加工技术,从而提高生产效率,更好地促进企业的发展。笔者主要对数控机床加工凸轮轴面临的主要问题、凸轮轴凸轮型面数控加工新工艺进行了分析。

(三)改变切削方式,减少机床振动,提高表面质量

即使牛鼻刀具备刀杆的振动较小和刚度优良等优点,不过在生产加工时,采用传统的切削方式会造成刀具中心全部参与切削。同时,伴随着机床的切削力特别大,这样的情况下机床的振动就会不能避免,也就会造成到凸轮型面的质量。基于此种情况,企业需要改进一般的切削方法,从而提高其表面质量。

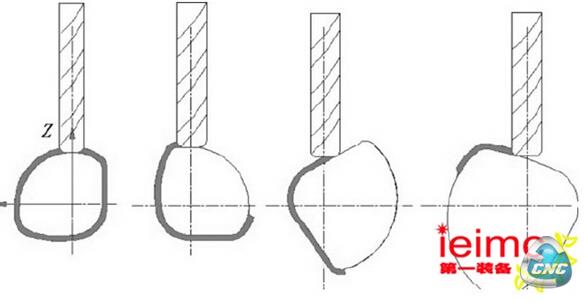

一般的切削方法就是刀具的轴线和工作中心在同一条直线上。具体到实际操作过程中,就是三个轴不同的形态,A轴旋转,Y轴静止,Z轴是上下的运动。在这个过程中,切削点在慢慢变化,不过轴线依然始终对着旋转中心,刀具的中心一直在切割。刀具轴线与工件中心共线法切削如图3所示:

图3 刀具轴线与工件中心共线法切削

为了改进传统的方法,可以使用前导法向偏转法切削加工。即在开始加工之前,把工件向反方向达到偏转一定的角度,造成一种刀具的轴心和法向相互垂直,这样就会形成刀具轴心与切削点法向出现一定的偏角。加工时,可以采用自动编程法,需要注意编程的重点在切削参数的设置,也就是相对驱动参数项的设置。前切削引导角度需要控制在合理的范围,如果角度出现过大或过小,会造成加工技术的下降,一般需要控制在1°~3°之内。

结束语:

由于技术的进步,数控技术也在不断地发展。同时,人们对于传动结构的传动精度提出了更高的要求。企业已经通过数控机床来制作凸轮轴,并且专业的数控机床已经被企业所采用。这篇文章以实践的形式,重点改进了数控的加工技术。这种改进促进了凸轮轴的生产,在降低了生产成本的同时又保证了凸轮轴的加工质量。

- 第1页:凸轮轴数控加工工艺(1)

- 第2页:凸轮轴数控加工工艺(2)

本文为授权转载文章,任何人未经原授权方同意,不得复制、转载、摘编等任何方式进行使用,e-works不承担由此而产生的任何法律责任! 如有异议请及时告之,以便进行及时处理。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:伺服系统的三种基本组成形式

- 下一篇文章:盘形精密齿轮零件数控加工工艺