投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

变加减速结构在开放性数控系统中应用

基于松下交流伺服电机驱动器半闭环位置控制的实现

在松下伺服驱动器接线端子上,PULS1、SIGN1分别与运动控制器的脉冲信号和方向信号相连,PULS2、SIGN2接+5V信号,形成集电极开路的位置传输信号。COM+,COM-分别接+15V电源正负端。SRV-ON与COM-相连。这样,就完成了位置控制模式下的基本连线。其它连线可根据系统的需要进行适当连接。参数设置通过触摸面板进行,控制方式选择置为位置控制,转矩限制置为输入无效,驱动禁止置为输入无效,指令脉冲输入方式选择置为脉冲/符号方式,指令脉冲禁止置为输入无效。每转输出脉冲数置为2500。电子齿轮比可根据实际需要进行设置。由于伺服电机通过联轴器与工作台的滚株丝杠相连,机械刚性高,将自动增益调整时,机械刚性置为9,保证整个传动系统的高速响应性。增益参数采用自动调整方式:按照预定(内部设定)的模式使电机加速和减速,从所需转矩计算负荷的惯量,然后根据惯量,自动地决定适当的增益。其它参数按出厂时的缺省设置。由于传动机构采用了半闭环交流伺服驱动,控制精度和运行速度得到极大的提高,大大提高了产品的性价比。

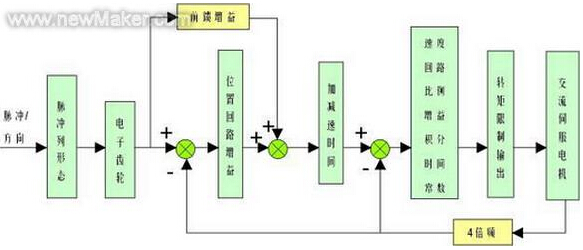

在位置控制方式下,伺服驱动器接收运动控制器发出的位置指令信号(脉冲/方向),送入脉冲列形态,经电子齿轮分倍频后,在偏差可逆计数器中与反馈脉冲信号比较后形成偏差信号。反馈脉冲是由光电编码器检测到电机旋转时所产生的实际脉冲数,经四倍频后产生的。位置偏差信号经位置环的复合前馈控制器调节后,形成速度指令信号。速度指令信号与速度反馈信号(与位置检测装置相同)比较后的偏差信号经速度环比例积分控制器调节后产生电流指令信号,在电流环中经矢量变换后,由SPWM输出转矩电流,控制交流伺服电机的运行。位置控制精度由光电编码器每转产生的脉冲数控制。它分增量式光电编码器和绝对式光电编码器。增量式编码器构造简单,易于掌握,平均寿命长,分辨率高,实际应用较多。本系统采用的是增量式光电编码器。绝对式光电编码器按二进制编码输出,信号线多,由于精度取决于位数,所以高分辨率不易得到。但是这种编码器即使不动时也能输出绝对角度信息,主要用于全闭环高级数控机床中。松下公司增量式光电编码器伺服电机驱动器方框图如图3所示:

图3 松下公司伺服驱动器控制方框图

结语

合理的自动加减速控制是保证高速运动系统动态性能和稳态精度的重要环节。传统的基于固定曲线的自动加减速控制由于缺乏柔性,不易保证在机床运行平稳的前提下,实现以过渡过程时间最短为目标的最优加减速控制规律,难以满足高速加工对精度的要求。采用变加减速结构,利用系统的开放性,将加减速描述与数控系统程序相分离,使得改变系统加减速性能时只需独立地修改加减速描述数据,它可方便地用实时离散数据库来实现。这样,系统可按实际情况改变升降速控制曲线,保证机床运行的平滑性,是一种适合于高速加工的柔性自动加减速控制方式。

- 上一篇文章:五轴联动数控机床对模具业的重要意义

- 下一篇文章:通过接口状态诊断数控系统故障