投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于IPC的数控系统开发实例

2 旋转锉数控刃磨系统软件开发

软件的设计可分为两个层面:一是系统初始化、数据的输入输出、刃磨运动模型的建立及计算、人机交互等无实时性要求的一般计算与处理工作;二是插补运算等有实时性要求的控制工作。由于采用了运动控制器,直线、圆弧的插补运算工作可直接调用运动控制器内附的库函数实现,简化了编程,提高了运算速度。但尚需注意的是,对于象抛物线、三次曲线等插补运算,还需通过编程与运动控制器相结合来实现。在本文中,旋转锉数控刃磨系统软件使用VisualBasic 6.0,基于Windows环境,结合GT400运动控制器提供的库函数来开发。

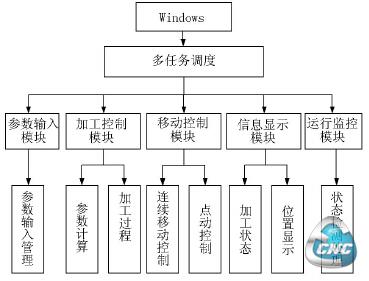

系统软件总体方案设计见图2。其中,多任务调度是系统的核心,它监控各任务状态,并根据调度策略改变任务状态,本系统各模块均受其管理。

2.1 系统的工作流程

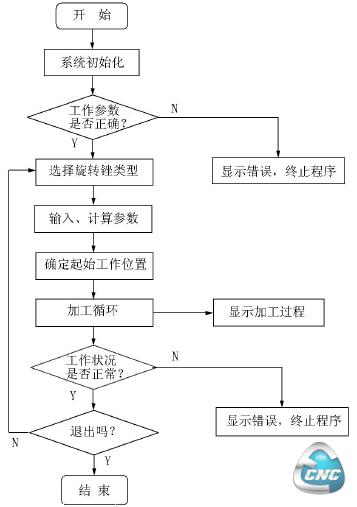

笔者选用面向对象的编程语言Visual Basic 6.0编程。系统的工作流程见图3。其中,加工循环过程为:安装工件→机床启动→快速接近→加工齿形→快速返回原点→机床停止。

图2 系统软件总体方案设计图

2.2 加工控制模块流程

各项参数输入完毕后,就可以进入加工过程了。为确保加工过程正确、可靠地进行,应检查所需参数的完整性,如缺少参数则给出提示,要求补充输入。处理单步加工过程时应注意,在单步加工完几个齿形之后,应能够使用工作循环完成剩余齿数的加工,这样,可以简化操作,使加工过程更为灵活。加工控制模块主要流程为:起始工作位置→径向进给→工作行程→快速让刀→快速返回/分度→判断所有齿是否加工完毕,是否进入下一循环,至所有齿加工完毕为止。

2.3 人机接口设计

数控系统的人机接口是数控系统硬件和软件与机床操作人员之间的接口。硬件接口是指数控系统给用户预留的一些接口;软件接口是指数控系统供用户观察、修改、设置参数及输入数据、获得信息的人机交互界面。旋转锉数控刃磨系统人机交互界面主要用于完成所需参数的输入、工作模式的选择、运行的管理与控制及信息的输出等功能的实现。

3 结论

本文介绍了旋转锉数控刃磨系统的开发过程。实践证明,使用IPC和运动控制器构成的开环CNC系统,完成旋转锉的刃磨加工是完全可行的。由笔者参与研制的基于IPC的旋转锉数控刃磨机已经投入生产,经过实际运行,证明该数控系统性能稳定,能够满足旋转锉数控刃磨的要求。

图3 系统工作流程图

- 第1页:基于IPC的数控系统开发实例(1)

- 第2页:旋转锉数控刃磨系统软件开发

- 上一篇文章:基于电涡流传感器的全闭环锯片磨床数控系统开发

- 下一篇文章:开放式数控系统人机界面的设计