投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

高精度数控凸轮轴磨床数控系统开发

通过插补运算看出,X轴的运动(凸轮部分)为近似的时间正弦函数,其运动控制精度直接影响了磨削精度,幅值精度影响尺寸误差,相位精度影响凸轮轴的形状误差。 跟踪精度由伺服系统的动态特性决定,由于机械传动部分的惯量很小,所以选用小惯量伺服电机可以得到较好的控制效果。

1.2 系统的软件设计

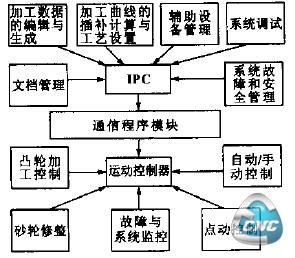

系统的软件是整个数控系统的核心,是关系到系统的精度、稳定性’可靠性和实时性的最重要的因素之一。 因此,在设计中必须采用合理的开发平台和优化的算法来进行设计。以达到减少设计工作量、提高系统运行性能的目的,使系统具有开放性、多任务的特点,同时要有利于系统的升级换代。在本设计中,所采用的是基于Windows平台的VC++6.0开发环境,在VC++6.0中开发基于。Y#的应用程序,具有开放性和多任务性,程序代码相对较少,运行可靠。 限于篇幅,在这里仅对系统的软件结构进行介绍,如图2所示。 主要分为上位机管理程序、上下位通信程序和运动控制程序3个大的部分。 从软件结构图上可以看出,每个大的模块又分为几个子程序模块,其功能如图2示。

加工曲线的插补计算和工艺设置:采用特殊的插补算法求出两轴的运动规律,才能通过伺服控制完成相应的动作,保证恒线速的实现。 同时要进行一些参数的设置,包括凸轮轴型号、凸轮轴上凸轮个数、凸轮的升程表、X轴速度、Z轴速度、C轴转速、砂轮线速度等的设置。

文档管理:对系统程序代码、加工数据等进行引入和管理,让系统按程序正常运行(引入NC程序或编辑,程序显示,修改,文件保存,编译)。

加工数据的生成与编辑:包括参数设置的所有数据生成,分析加工后凸轮的轮廓精度,并将凸轮的理论轮廓与叠加了计算误差和插值误差的磨削加工后的实际凸轮轮廓进行比较,并给出分析结果。 对结果可以直接打印或进行人工编辑。

辅助设备管理:完成油泵电机、冷却电机、吸尘电机的启动和判断各电机是否正常运行,若没有正常运行则做相应的处理。

系统调试:主要用于系统的现场连接调试、性能测试等。

系统故障和安全管理:完成各种报警信号的清除,包括:变频器报警,伺服驱动器报警及各进给轴行程超出等情况处理,同时要对系统的紧急异常情况做出实时的处理,保证系统和人的安全。

凸轮加工:前后顶尖将凸轮轴夹紧,工作台沿Z轴移动对刀,凸轮轴旋转对刀,砂轮快进,凸轮轮廓加工开始。 当一个凸轮加工完成后,砂轮快退,工作台沿Z轴移动开始下一个加工循环,并给出一个加工循环所用的时间。

砂轮修整:完成砂轮修整电机的启动和判断砂轮修整电机是否正常运行,若没有正常运行则做相应的处理。 数控凸轮轴的砂轮修整包括5个过程。 (1)砂轮后退;(2)工作台沿3轴移动;(3)对刀、砂轮快进、工进,按修整量修整;(4)修整时工作台沿Z轴往复移动;(5)修整完毕,恢复原位。

故障与系统监控:对系统的运行状态进行实时监控,实时提取系统的错误信息和各种异常信息,便于系统的自我调整,保证加工精度和系统安全。

自动/手动控制:主要完成自动控制和手动控制的一些设置,并可进行两者之间的切换。点动控制:主要用于完成高精度位置控制功能。

2 总结

着重论述了具有高性价比的高精度凸轮数控磨床的控制系统的设计方法,给出在硬件和软件上的设计模型。 经过连机调试,该系统达到了设计目的,符合市场的要求。 在信息技术迅速发展的今天,运用虚拟软件仪器代替硬件已经变为可能,因此,在以后的设计中,可以考虑用软件代替硬件的办法以求得更高精度、可靠性和实时性,具有更高性价比的数控系统。

- 上一篇文章:基于PMAC的开放式数控系统的研制

- 下一篇文章:汽轮机中数控加工技术的应用