投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于PLC的数控铣床的设计与新型数控系统开发

四、PLC控制系统的软件设计与开发

通过PLC软件控制系统实现对数控铣床的控制,通常通过RS-233C通信接口在PC机WINDOWS环境下根据相应的控制要求与PLC输入、输出地址表可以利用梯形图编制相关的控制程序。通常情况下PLC本身的可靠性相对比较高,但是与PLC外接输出元件容易发生故障。因此,在进行软件设计和开发时,需要确保软件具有检测和消除故障的功能,这样才能够使整个数据铣床的可靠性得到大幅度的提高。以下主要对数控铣床PLC软件设计和开发中的相关问题进行论述。

4.1、强电关断优选原则

在数控铣床的软件设计及开发中一定要主要强电关断优选原则。在控制信号中只要有强电关断的信号,其他的信号无论出于何种状态都需要关断强电。简单的说就是信号中有关断信号,无论其他的信号处于何种状态,中间继电器都会被关断,只有关断信号启动后,中间继电器信号才能够启动,并且中间继电器通过常开触点实现自锁。在关断信后关闭后,中间继电器仍然保持着原来的状态。

4.2、动作的互锁控制

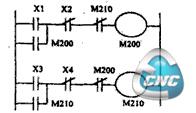

在设计开发时还需要注意动作的互锁控制。数控铣床的主轴正转和反转是不可能同时发生的的动作,一旦一个动作发生了另一个动作就不可能在这一时间发生,要想实现这一控制功能,需要采用互锁控制。这时可以采用M200和M210的常闭触点作为互锁信号,然后在串入M200和M210的控制回路关断,进而来保障主轴正转和反转不可能同时动作。当M200和M210两个中间继电器启动的先决条件就是另外的一个回路必须处于关断状态,具体的情况如图(3)所示。此外,任何一个回路的启动都会同时的将另一个控制回路关断,这样才能够保障主轴正反转不在同一时间发生。

图(3)主轴转向控制电路图

4.3、动作顺序联锁控制

数控铣床一些操作顺序需要注意顺序的联锁控制,有些是有严格顺序要求的,不能够出现顺序错误,否则会影响数控铣床的正常运转和工件的加工质量。在设计软件时需要控制各个执行动作的顺序,通常会采用联锁控制的方法进行顺序的控制。简单的说就是选择前一个动作的常开触点串联在下一个动作的启动回路中,并且还需要将后一个动作的常闭触点串联在上一个动作的关断电路中,这样前一个动作完成后将自动启动下一个动作程序,避免出现动作颠倒的情况。数控铣床的PLC控制软件设计中注意动作顺序的控制将会大大的提高产品加工的可靠性和产品的质量。

结束语

随着科学技术的快速发展,数控行业也得到了快速的发展,一些数控产品也相继诞生。PLC控制系统的可靠性和稳定性,使得这种系统广泛应用于各类数控机床。然而基于PLC的数控铣床的设计和开发还需要进一步的研究,才能够满足实际生产的要求。

- 上一篇文章:交流伺服系统在数控钻铣床中的应用

- 下一篇文章:Windows平台上软件数控系统开发