投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

网络化数控系统开发和研究

4 网络化数控系统的开发

本文根据网络化数控系统功能要求和体系结构,基于IPC和高速运动控制器硬件平台开发了网络化数控原型系统,下面具体介绍该系统的软硬件构架和相关功能的实现技术。

4.1 硬件构成

Web-CNC原型系统是以IPC+多轴运动控制器(PMAC)为硬件平台。PMAC是美国DeltaTau公司提供的一个控制单元,以高速数字信号处理器(DSP)为中央处理单元,具有插补、刀补、位置控制、速度处理、PLC控制、内务管理等基本的数控系统功能,支持用户的开发和扩展,与IPC配合具有上下两级的开放性。这种硬件结构具有结构简单、构建方便、开放性好的特点,可共享IPC微机丰富的软硬件资源,便于系统开发,可方便地与网络连接,利于远程服务、远程监控和制造系统的集成。

4.2 软件环境

a.在WindowsXP环境下,用VisualC++6.0开发Web-CNC原型系统的控制、管理和网络通信等软件功能模块。

b.选用WindowsNT和Microsoft公司IIS5.0作为Web服务器,用以管理和发布信息。采用IIS所支持的ASP(ActiveServerPage)以及ADO(Ac-tiveDataObjects)技术实现动态网页的设计和对SQLServer2000数据库的访问。

c.采用MicrosoftSQLServer2000作为数据库服务器,存储和管理数控程序、加工工艺参数、机床设备基本参数、机床实时状态信息和用户信息等。

5 网络化数控系统的技术实现

5.1 数据采集与处理技术

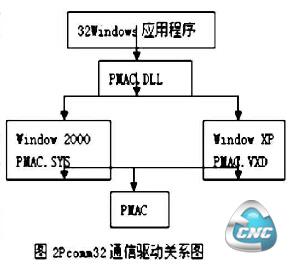

数控系统运行状态的实时采集是Web-CNC原型系统的基本要求,也是实现信息共享的关键技术之一。由DeltaTau公司提供的PComm32通信驱动软件可方便地实现PMAC与上层Windows应用程序的通信,其通信驱动关系如图1所示。由图示可知,PComm32通信驱动软件由PMAC.DLL、PMAC.SYS、PMAC.VXD3个文件组成,共包含250多个函数。可通过其中的DeviceGetRe-sponse()函数实现系统的参数采集,该函数原型为:

DeviceGetResponse(DWORDdwDevice,PCHARresponse,UNITmaxchar,PCHARcommand)其中:dwDevice-设备号;response-字符串缓冲区的指针;maxchar-可传送的最大字符串;command-传送字符串命令。

利用上述函数开发相关软件模块,可按如下步骤对数控系统状态参数进行采集和处理:(1)采集前准备:用SQLServer2000创建数据库,用以存储所采集的数据,并将所开发的软件模块与数据库连接,设置定时器,对系统进行定时数据采集。(2)通过DeviceGetResponse函数向PMAC发送数据采集命令。(3)PMAC定时对各运动轴的位置、速度,以及系统变量、I/O端口等各状态参数进行采集。(4)将所采集数据进行转换处理后存放至所建数据库,供其他应用程序调用。

5.2 网络通信与接口技术

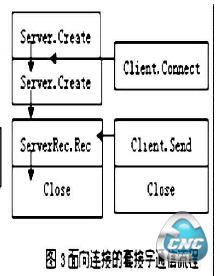

本原型系统采用面向连接的流式套接字技术用VC++6.0分别为Web-CNC和远程客户端开发了基于以太网卡10M/100M的网络通信接口程序模块,建立两者之间稳定的双向通道。图2所示为远程客户端与Web-CNC进行信息传递的流程。由图可知,流式套接字数据传输过程是典型的客户/服务器(C/S)模式。启动Web-CNC服务器,并调用Listen()函数等待远程客户的访问,当查获远程客户开始向Web-CNC发出请求时,调用Receive()函数接受请求,建立稳定可靠的连接。这种数据传输方法按发送的顺序接受数据,适用于大量的数据传输,具有可靠性好和实时性高的特点。

5.3 远程监控技术

远程监控是Web-CNC的重要内容,其关键在于远程客户端虚拟控制面板的实现。在本系统中,采用ASP技术制作了动态网页,并在网页中嵌入用ActiveX控件开发的虚拟控制面板,可供远程客户的访问。

虚拟控制面板内主要包含两类信息:一类是Web-CNC系统实时状态数据,包括各运动轴状态、当前操作方式、报警信息、操作按钮状态等,这类信息源自于网络数据库,即通过ADO技术把采集存放在网络数据库的数据在虚拟控制面板上显示,并定时地刷新;另一类是操作控制按钮,包括控制方式、倍率调节、程序选择以及启动和急停等按钮,系统控制命令可通过虚拟控制面板上的按钮经过网络通信通道下传到Web-CNC,再通过DeviceGetResponse()函数的调用将命令下载给PMAC执行,以控制机床运动。

6 结语

网络数控以Internet技术、通讯技术、数控技术和计算机技术为技术,远程设计、数控编程和数控加工集成在一起,实现了数控系统等数控设备的网络化和集成化,已成为数控系统发展的必然趋势。它具有十分广泛的技术内涵。文中涉及了国内外对网络数控系统的研究现状,对关键技术的探讨仅仅是网络数控系统在利用网络资源进行生产应用的一个方面,有关利用网络技术对数控系统大范围内的资源优化课题有待于进一步探索。针对网络数控的研究也将向以下方面发展。(1)今后对网络数控操作平台的研究重点将转向对生产管理软件的进一步集成技术,其开放性和可扩展性成为主要考虑的因素。(2)软插件技术为基础研究异构数控系统的集成将成为今后网络数控发展的一个趋势。(3)基于现场总线和高速数据通信技术的发展将在网络数控中得到大量的应用。(4)基于网络的多媒体技术将在网络数控中进一步得到应用,将虚拟实现技术集成入网络数控操作平台,将使远程身处异地的操作人员在本机上,身临其境的操作远程数控机床。

- 第1页:网络化数控系统开发和研究(1)

- 第2页:网络化数控系统的开发

- 上一篇文章:同一数控系统双屏显双刀架单独实现数控技术

- 下一篇文章:新型玻璃磨边机数控系统开发研究