投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

多轴联动复合加工数控机床的创新开发

2 六轴联动卧式复合数控机床HC-80

车铣复合加工中心以先进的设计理念,强大的切削功能,广泛的适用性吸引了越来越多的使用者。它是一次装夹,完成加工范围内的绝大部分工序,尤其是有相对位置要求的工序。这种设计概念解决了以下几个问题:缩减物流长度;减少基准转换;减少工装夹具数量;减少占地面积;缩短新产品试验周期。

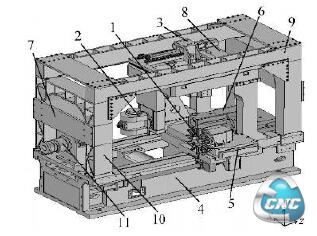

新型车铣复合加工中心HC-80选用卧式结构,方案创新设计在于粗、精加工机构分开,因此共有三个刀架。如图5所示。精加工刀架3通过垂直、横、纵移动并通过滑板与小龙门架8用导轨副连接,可以实现自身在小龙门架8上的x、y、z、A轴独立运动。刀架3上可采用不同的主轴头进行精铣、精车铣、磨削等加工;其刀库可配置在主轴头的上方,可配置在侧门架上,也可以采用落地式刀库。

图5 混联车铣复合加工中

在运动过程中,由于具有三个刀架和两个龙门架,该机最少具有9个伺服轴,最多可有12个伺服轴(为了描述方便,相同坐标方向不同的坐标运动轴用下标区分,即刀架1具有Z1、X1两个伺服轴;刀架2本身有X2、Y2、B2三个伺服轴或X2、B2二个伺服轴,刀架3本身具有X3、Y3、Z3、A3四个伺服轴),最多联动轴数为5(即X3、Y3、Z3、A3、C或X2、Y2、Z1、B2、C),可以进行车、铣及齿轮加工,部件3采用不同的可选主轴头,还可以进行精铣、精车铣、磨削加工。

精加工机构具有如图5中坐标系所示的Z3、X3、Y3、A34个运动轴功能,该4个运动是独立设置的,由放置在小龙门架8上的拖板及精加工机构3实现。精加工所需的刀具进给运动功能全部由精加工机构的Z3、X3、Y3、A34个运动轴完成; X、Y、A坐标方向的辅助运动也是由精加工机构的X3、Y3、A33个运动轴完成; Z坐标方向的辅助运动一般也是由精加工机构的Z3运动轴完成,仅当超出Z3轴的行程范围时, Z坐标方向的辅助运动由粗加工机构的Z1运动轴完成,以扩大精加工机构的位置使用范围。

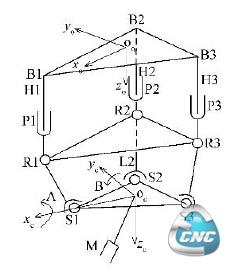

混联机床精加工所用的3-PRS并联铣削机构如图6所示。由呈120°分布的3个分支构成,各分支均由移动关节P、回转关节R、定长杆L (杆长L1=L2= L3= L)及球关节S组成,其中P关节为主动关节, R及S关节为被动关节。定、动平台的坐标系分别如图6中ΣOO和ΣOC,ΣOC在ΣOO中的表示为OTM。定平台半径为R(即正三角形B1B2B3外接圆半径),动平台半径为r(即正三角形S1S2S3外接圆半径)。

图6 3-PRS并联铣削机构

为了对3-PRS并联机构进行控制,给出了其运动学逆解。

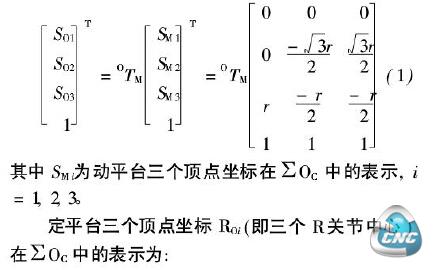

动平台三个顶点坐标SOi(即三个S关节中心)在EOO中的表示为:

分析可以得到其位形奇异位置以及其与机构奇异的关系。3-PRS机构的奇异位置与S关节的布置有很大的关系,与末端执行器的安装方式也有着密切的关系,通过运动学逆解来指导安排安装方式的角度,当末端执行器的要求运动范围大时,进一步分析产生奇异形位的姿态,合理地分配末端执行器在实体动平台上的安装角,既能避开奇异形位,又可以完成工作要求。

- 上一篇文章:基于屏蔽技术的华中数控系统EMC设计

- 下一篇文章:基于PMAC的卷板机数控系统的研究与开发