投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于智能运动控制器的开放式多轴联动数控系统

2 数控系统的软件设计

数字控制的插补算法保证数控工作台沿着预定的轨迹运行的问题,实质上是如何通过插补运算,实现按一定规律分配进给脉冲,控制伺服电机运动。插补运算是根据数控语言代码提供的轨迹类型选择相应算法,保证在一定精度范围内计算出一段直线或圆弧的一系列中间点的坐标值,并逐次以增量坐标值或脉冲序列形式输出,使伺服电机以一定速度转动,控制工作台按预定的轨迹运动。数控技术中采用的插补算法可归纳为两类:

一次插补法 如逐点比较法、数字积分器法等,这类算法,进给速度受到限制,过去的硬件数控系统常常采用。

二次插补法 它将插补功能分为粗插补和精插补两部份完成,常用的有扩展数字积分器法和时间分割法。这类算法,在每个插补运算周期里输出的不是单个脉冲,而是一个线段(位置增量坐标数据),因而能显著提高进给速度,在计算机数控系统中得到广泛采用。本系统的插补算法就是采用时间分割法,它根据进给速度计算出每个固定时间内的进给量,进行粗插补运算,求出这个插补周期各联动坐标应移动的位置增量值,然后再通过精插补将该插补周期的各轴位置增量值变换成各坐标方向的均匀运动。

基于扩充内存的时间分割插补法

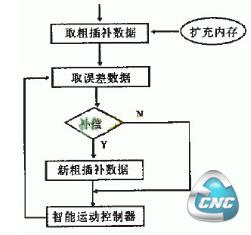

数控系统的加工过程一般要经过插补、输出脉冲、反馈等几个过程。传统的方法是插补一次,发出一个脉冲,检测一次误差。在这种方法下,控制过程是一个顺序过程,其中各个环节环环相扣,互相制约,因此很难实现误差的快速响应。同时,由于DOS系统的寻址能力有限,因此必须考虑存放大量插补数据的方法。为了解决这些问题,本系统采用基于扩充内存的时间分割插补方法:为了提高系统的实时性,控制方法上采用读入运行代码文件后,先在主机完成粗插补运算,并把插补得到的数据放入扩充内存,然后采用中断的方式从扩充内存取数,并与反馈系统检测的误差数据合并处理,再用得到的结果(各轴的位置坐标增量数据)去控制智能运动控制器的工作状态,然后由智能运动控制器完成精插补,它发出序列脉冲去直接控制各个伺服驱动器。放入扩充内存的数据类型定义如下:

struct emms

{char complete:

char dirr[5]:

char stepp[5]:

}:

其中complete 是定义粗插补数据是否完成的标志,dirr[5]定义五轴的运动方向:0x00为不动,0x01为正转,0x10为反转:stepp[5]定义五轴的运动步数。中断程序从扩充内存读入这些数据后,再与反馈系统检测的误差数据合并处理,并用得到的结果去控制智能运动控制器控制芯片的工作状态,就可完成精插补,实现在相同时间内各轴沿相应方向运动一定的步数。图3 是系统闭环控制程序框图。

图3 闭环控制程序框图

这里采用的闭环控制方法是在精插补前根据误差补偿数据自动与粗插补数据合并而实现的。例如取得粗插补数据后(各轴应运动的步数及方向),在发给智能运动控制器之前,会根据系统反馈的误差数据重新配置,假设粗插补数据0轴是:dirr[0]=0x01,stepp[0]=0x01,而系统反馈情况是上一次反转运行有一步未运行,则精插补数据变为dirr[0]=0x00,stepp[0]=0x00,此次0轴电机不运行:如反馈情况是上一次正转有一步未运行,则精插补数据变为dirr[0]=0x01,step-p[0]=0x02,此次0轴电机正转运行- 步。经过这样的处理后,位控系统及时地将运行误差在紧邻的一个粗插补数据进行补偿,避免了影响后面的插补运行,提高了反馈补偿的响应速度和精度。而传统的间接控制方法是将误差补偿数据编入插补算法中,这样补偿被人为地滞后,而且如果补偿不到位,将影响后面的插补数据精度,其精度和响应速度都降低了。

3 实验

实验是在我们教研室自制的五轴联动数控机构上进行的。实验所用的闭环检测元件是普通金属长光栅尺,其检测分辨率为0.004mm。数控系统采用PⅡ233 研华工控机为控制主机,运动控制器采用两块国产智能运动控制器,驱动电机为国产步进电机。实验中,我们测试了两轴、三轴、四轴、五轴的联动运行,运动速度为1500mm/min。实验结果,数据误差为0.02mm。实验结果比较令人满意。

4 结论

实验结果证明,本系统的硬件、软件设计比较令人满意,其开放性令人满意,能够满足不同用户的需要,实现对多轴联动的开环或闭环实时控制。

- 上一篇文章:基于ARM数控系统的PC/104总线设计

- 下一篇文章:交流伺服驱动器集成设计平台相关研析