投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

水轮机叶片多轴数控加工的仿真环境构建

2.2 数控加工机床的建模

(1)机床的儿何建模

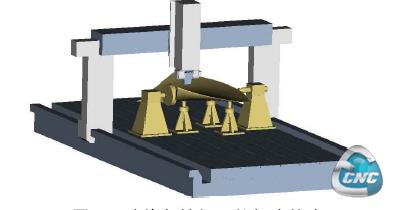

为仿真叶片加工的整个过程,检查刀具运动轨迹,是否发生碰撞、干涉现象等,对加工中存在的问题加以修正,根据加工机床或加工中心的状况在计算机上构造一个虚拟的数控切削加工环境。数控加工机床的建模包括机床的儿何建模和数控系统(CNC)定义。在定义一台机床时,假设机床部件都处于它们相应的零点位置。图3为对于一台加工叶片的五轴联动加工机床的儿何建模。

(2)机床的数控系统(CNC)功能定义

采用如图3所示的龙门移动式五轴联动数控加工机床。加工叶片采用多轴联动方式,即X, Y, Z三个直线轴,两轴数控铣头的形成一个旋转轴C和一个摆动轴B。该机床装有GE Fanuc数控系统,将选定加工机床的数控系统的指令代码、语法按仿真软件规定进行定制,生成CNC代码翻译器。定义机床各运动轴的坐标系关系、运动关系、行程限制、进给速度限制、机构运动副的关系、CNC控制的坐标轴联动关系等,生成一个机床配置文件,即可实现仿真数控系统功能的定义。

2.3 加工刀具建模

在数控加工叶片时,针对叶片各加工面的特点,必须采用不同种类、不同规格的多种刀具。为了在切削仿真过程中能够检查出加工过程中叶片的过切与欠切,必须根据各加工刀具的儿何参数准确建立刀具的三维儿何模型。

3 叶片多轴联动数控加工仿真示例

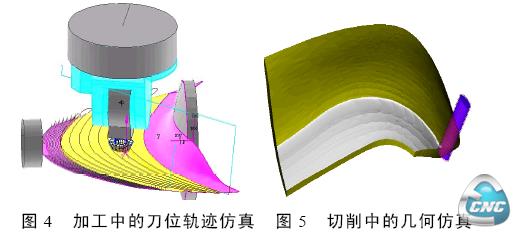

对一直径为Φ5.8m车由流式水轮机转轮叶片,采用五轴联动数控加工。根据设计图纸在UG上完成叶片的三维造型如图2,将叶片的三维模型变换到加工位置,再通过UG计算出五轴联动刀具轨迹。将该刀具轨迹转入开发的叶片多轴联动数控加工仿真软件进行动态的切削过程的刀位轨迹仿真如图4,机床运动仿真如图3。对于某一混流式水轮机叶片进行动态的切削过程的几何仿真如图5。

4 结束语

水轮机叶片多轴联动数控加工的仿真环境,已用于大型叶片数控加工编程检验和加工方案优化。通过仿真,不仅保证了加工质量和设备安全,而A.取消了叶片的“试加工”过程,成为大型叶片数控加工编程检验程序和优化加工方案的手段。

- 第1页:水轮机叶片多轴数控加工的仿真环境构建(1)

- 第2页:数控加工机床的建模

- 上一篇文章:五轴联动数控铣床高效加工螺旋浆曲面

- 下一篇文章:CNC系统开发与应用