投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于FANUCβ伺服电动机系列的I/O LINK轴的数控机床第四轴分度头电气设计

5 第四轴功能PMC 实现

5.1 地址分配

每个I/O LINK 控制轴占用I/O LINK 的128 输入点和128输出点。β伺服放大器通过这128 输入点,128输出点连接到主系统,即CNC。主系统中的梯形图通过I/O LINK 接口来给β 放大器传送运动指令并监测其运行状态。系统则进行I/O模块的地址分配,占用一个16字节大小的模块。数控通过I/O LINK进行传输,传递指令和反馈信息。

例:OC021 Xx从X20 分配 1. 0. 1. OC02I

此时上面首地址x = 20

Yy 从Y36 分配 1. 0. 1. OC02O此时上面首地址y = 36

此处y 表示I/O模块设定时的首地址,y一旦设定,其他信号的地址也就相对确定。这里的Y地址表示CNC→AMP,控制AMP执行指定的动作,作用相当于基本轴控制所用的G 地址信号。这里的X地址表示AMP→CNC 即AMP 反馈给CNC的信息,目前AMP处在何种状态,作用相当于平时所用的F 地址信号。

5.2 β系列I/O LINK 控制方式选择

由于选用了β系列伺服控制,I / O LINK 轴控制方式可分为两种,并且由信号DRC 的“0”、“1”状态决定。当DRC=0时I/O LINK轴处于外围设备控制方式。在此方式中,可以运行命令来实现多个位置控制和一些外围设备控制,如控制松驰、夹紧。在操作时两种接口可以切换,但是由于两种接口的时序不同,梯形图也要相应改变,通常上电时不要进行切换。由前面设计动作要求可知,选用I/O LINK轴的外围控制方式可以方便控制外围设备:分度头的夹紧动作。

5.3 PMC 编程

以下以分度头回零PMC编程为例来说明分度头控制的PMC实现。

1)回零控制

本例做的是手动回零。开机时只要第一次执行手动回零,系统便会自动记下回零位置,当再次执行回零时系统可以自动找到分度头零点。参数设置———β系列控制装置可以实现自动和手动回参考点,它跟其他轴回零方式是一样的,利用编码器栅格信号来精确定位———即参考点由栅格一转信号来决定。通过设置参数,利用*RILK信号可以充当(回零减速信号)*DEC,当该信号由1 变为0时,利用下降沿触发下列动作:第四轴减速按参数设定值低速旋转,CNC 开始自动记录一转信号,当检测到一转信号时,旋转轴立刻停止。在手动返回参考点时,旋转轴的速度必须使伺服位置偏差大于参数给定值。这里设置给定伺服位置偏差:100;伺服回路增益:30,则由式(1)计算位置偏差:

E=(F/G)×(1/U)(1)

式中,E 为伺服位置偏差,单位0.01º;G为伺服回路增益,单位1/s;U为检测单位,0.01º;F为进给速度,0.01º/s。

F =(E×G×U×60/36000 =100×30×1×60/36000 = 5r / min

所以在参数设置回零速度需要大于5r/min。

2)方式选择

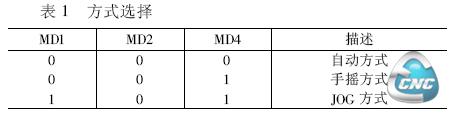

根据信号地址可容易地实现B功能方式选择译码,方法如同基本轴控制,见表1。

3)置功能代码

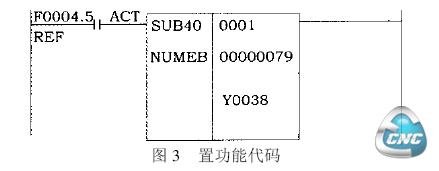

Y38地址后四位为B功能代码,前四位为命令数据地址。分别置为:0100,1111。即Y38 地址值为79。通过设定二进数功能(numeb)设定回零功能代码及回零速度。F4.5 为手动返回参考点选择信号,见图3。

4)回零方向选择

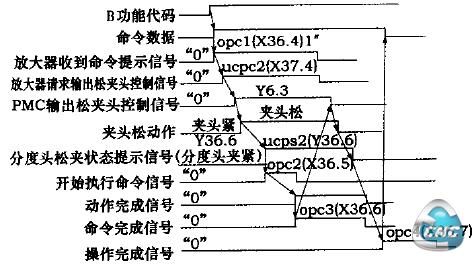

可以选择顺时针方向为回零正方向。根据图4 所示一般命令及其外围控制时序图编制相关PMC(图4中X、Y 地址已分配。如X36.4 为已分配好的β轴控制交换数据地址),最后按此时序图,B轴命令实现PMC编程,至此与回零相关的PMC编程完成。按照所要求的时序进行PMC编程可轻松实现第四轴回零功能。其他B功能指令命令的实现,与此类似。按此设计思路,笔者对用户的机床进行了相应的数控改造,使其第四轴分度头实现了高系统分辨率的点位、速度控制,其独立友好的控制界面也使得操作简单,各种状态一目了然,满足了生产需要。

6 结语

笔者给用户加工螺旋式空压机的壳体的四面,其加工效率提高了2倍,加工精度符合要求,加工投入成本降低了1/5。通过实践证明,基于FANUC I/O LINK功能设计的第四轴电气驱动能较好地满足设计、加工要求,其通用性强,适用于刀库、分度头、旋转工作台等附加轴驱动,并且性能稳定,价格便宜。

- 上一篇文章:整体叶盘加工数控技术研究

- 下一篇文章:高速磨削加工工艺数控技术及应用