投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于S7-300 PLC的大型电弧炉控制系统

2 工艺实践

由该控制策略组建的自适应控制系统已在某钢厂调试通过,并能可靠正常运行。运行结果表明,该系统控制精度高,可靠性高,动态响应速度快,弧流控制稳定。提高了电极升降调节的快速性,可以保证电极平稳调节。

2.1 系统硬件

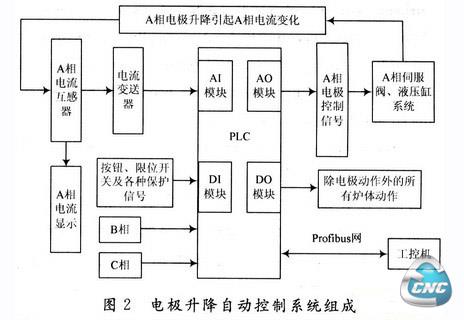

电极升降自动控制系统结构框图如图2所示,图中仅画出A相电极控制框图,B,C相和A相相同。

主要部分简介如下:

PLC选用西门子公司的S7-300 PLC作控制器。用于向上和上位机通讯,接受上位机的命令,并将工业现场的工况如实向上位机传送。将弧流、弧压数值、限位开关、继电器、电弧炉变压器的各种保护电磁阀的状态、断路器的分合闸等信息送给工控机。向下接受各种模拟量和开关量信号。同时控制三相伺服阀、液压缸系统和各种现场设备。

上位机选用工业控制计算机,通过工控软件WINCC实现与下位机的对话,通过现场总线Profibus网对系统进行实时监控。

电流采集单元:由于电弧炉变压器的二次侧电流高达数万安培,因此将电流互感器安装在一次侧。电流采集单元的采集板将检测到的相电流转换成0~5 A的信号,再转换成4~20 mA的电流信号,接到PLC的AI模块中。同时将电压互感器检测到的信号,一方面给显示电路,一方面给PLC的AI模块。

伺服阀、液压缸系统是电极升降控制系统的执行装置,由电液伺服阀、液压缸、背压阀、换向阀等组成。该系统的液压力为9 MPa。

2.2 软件流程

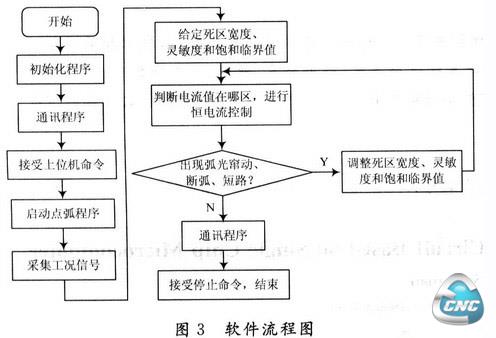

系统用S7-300 PLC作为控制器,其软件流程如图3所示。

3 结 语

系统采用可靠性高,抗干扰能力强的S7-300 PLC作控制器。在此给出了采用灵敏度自适应控制的控制方案,对电弧炉的电极进行自动控制,克服了外界环境对电极控制的影响。该系统已在某炼钢厂可靠运行。达到了降低电炉电耗,减轻工人劳动强度,提高产品质量的目的。

- 第1页:基于S7-300 PLC的大型电弧炉控制系统(1)

- 第2页: 工艺实践

- 上一篇文章:国外木材和人造板加工数控技术研究进展

- 下一篇文章:快速成型技术与数控技术在手版制作中的应用比较