投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

水轮机叶片数控技术加工工艺研究

2.2 毛胚质量与余量的控制

叶片 毛 坯 质量的控制是保证叶片最终质量的关键,叶片多为不锈钢铸造结构,材料为OCrl3Ni5Mo。叶片余量不均将直接影响数控加工质量,如余量偏小,则余量分布可调整范围小:余量偏大,则数控加工周期长,费用高,且叶片也容易产生变形。为了保证叶片数控加工的高效性,将叶片正、背面加工余量控制在转轮名义直径的0.1%-0.3%之间,毛坏预先进行粗磨、无损探伤,以及除净缺陷,去除局部高点,使毛坯表面质量得到充分改善,易于划线。

2.3 叶片的划检

叶片 余 量 划检方式共有3种:a.双光电经纬仪非接触式测量叶片型线余量,它是最经济合理的测量手段,其测量精度完全满足叶片加工精度要求;h.三维划线机点接触测量型线余量,但在测杆伸出过长时,会因测杆自身产生的挠度而增大测量误差;c.利用数控机床的数控测头直接进行测量,它检测精度最高,但占用数控机床,费用也最高,通常用于叶片数控加工后的翼型检测,通过专用检测程序,校验叶片型面的准确性。

划检 前 , 先选择测点,选择原则为叶片较薄处和曲率半径较大处;加密测点,测点越密,测量精度越高,测点在叶片表面呈网格状分布。确定测量基准,然后采集各测点的实际数值,将所采集数据在计算机中与叶片理论翼型比较,通过反复调整,使叶片余量分布尽可能均匀。反馈各测点加工余量值,标注于叶片表面。

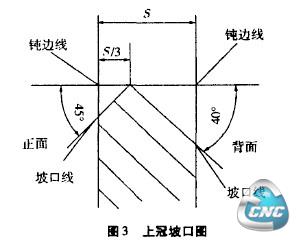

确定 毛 坯 余量后,要在叶片上划出铣胎支撑截面线、坡口钝边线及加工线、叶片周边线。大型 叶 片 的坡口划检非常关键,尤其上冠处坡口,厚度最大,加工余量也最多,如将坡口开成方形,势必耗费大量工时加工坡口,因此,必须在叶片型面上划出坡口线及钝边线,按线预留出足够余量,其余铲磨去除。上冠坡口划线如图3所示。

2.4 叶片的装夹、找正

叶片 按 截 面线落在铣胎上,叶片与胎具接触稳固,虚弱点加支撑,通过搭焊板搭焊牢固。按照叶片上的6个基准点,3点多次组合测量,按误差最小值的组合进行编程计算。

2.5 叶片的加工

叶片 加 工 分为型面、坡口、头尾部加工及数控打标记等四部分。

型面 加 工 用盘铣刀,分粗、精铣序。粗铣时,可加大排刀间距及切深,加冷却液,提高加工效率,同时可使叶片充分释放应力,防止精加工后再变形,在国内某大型机组上,曾发生叶片经粗铣后,工件变形达4 mm左右;精铣时,加密排刀,减少切深,虽效率降低,但表面波浪度及粗糙度减小,改善过流面质量。

坡口加 工 ,在数控铣头转角允许的情况下,盘铣刀加工可加大走刀量,一次加工到位。经数控加工的坡口,给转轮的最终装配带来方便,大大提高了装配精度,使坡口焊量均匀。

头尾 部 加 工的关键是其形状的保证。曲面的形成是由加工的直线段组成而无限接近,加工中,如果无限细化直线段,势必降低加工效率,提高成本。采用棒铣刀或球头刀按其包络线加工,加工成多边形,最终按样板修磨。

铣削 方 式 对切削效果有很大影响,一般多采用顺铣方式,顺铣切层由厚到薄,刀齿从待加工表面顺利切人,刀具磨损小,并能获得良好的表面粗糙度。另外,在铣削中加人充分的冷却液,不但对刀具有润滑作用,还对因不锈钢加工导热性差而产生的猫结现象和减轻摩擦有改善。

数控 打 标 记主要包括在叶片型面上打出样板截面测量基准线,以及在另外一侧加工找正基准点。

2.6 叶片的修磨、抛光

数控加工后,修磨去除数控加工过程中形成的刀花和接刀痕(即波峰、波谷),修磨叶片的波峰,可以在每一“刀”上修1/3的面积,将叶片修光整,满足叶片的波浪度要求。

所用工具可选择大功率、转数可达80 00r /min的优质砂轮机,以及专用碗型砂轮片,叶片表面粗糙度全部达到1.6 m。修磨叶片的头、尾部时,采用翼型样板予以控制。

3 工件的检查

3.1 叶片型线的检查

叶片 翼 型 的检查分为中间过程的局部自检和最终的全面测量。在加工过程中,编程人员给出固定截面的出水力厚度,机床操作者可随时进行自检,有效防止误走刀。叶片全数控加工后,可用检测毛坯余量的3种手段测量叶片正、背面型线,将测量值与理论值进行比较(测量的数据点通常在波谷)。

3.2 叶片进、出水边的检查

将叶 片 全 部铲磨合格后,叶片的出水边在机床上用卡尺直接测量出水边的厚度,进水边用样板按已有的正、背4 缺陷、变形处理铸件 缺 陷 是难以避免的,必须在加工前将缺陷清理干净,少许的缺陷可在叶片最终加工后点焊处理;大量缺陷的处理要在早期未加工时进行,严格按补焊工艺执行,焊前局部预热,补焊后退火消除焊接应力。

铸造 毛 坯 叶片虽经退火处理,其内部仍存在一些残余应力,在加工过程中,由于叶片铸造表层被破坏,以及切削展动、切削热等因素的影响,破坏了原有的应力平衡,使应力重新释放,导致工件变形,在大型叶片上表现尤为突出,尤其在下环与出水边交接处,翼型偏薄,极易产生变形,是导致出水边余量出现负值的直接原因。如何控制工件变形,通过实践与理论分析,得出几点体会:首先,叶片必须得到好的热处理,将铸造产生的残余应力减到最小淇次,划检时,整体叶片的加工余量尽可能分布均匀,当余量出现负值时,要进行补焊、退火处理,消除焊接应力;最后,加工时,在易变形区留少许余量,用以补偿变形量。

5 结束语

叶片数控加工技术充分体现了高效、精确和规范等特性,不仅给转轮焊接带来方便,也使转轮整体质量上了一个新台阶,大大增强了产品的竞争力。

- 第1页:水轮机叶片数控技术加工工艺研究(1)

- 第2页:毛胚质量与余量的控制

- 上一篇文章:数控技术崛起中的反遏制和技术对抗

- 下一篇文章:采用不同的刀具和方法优化五轴加工数控技术