投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

结构创新数控技术运用 设计桥壳两端轴头复合加工设备

具体加工工艺及步骤

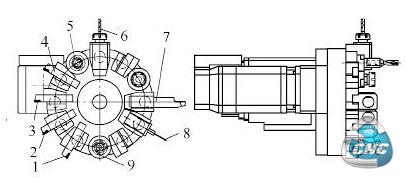

工位布刀如图4所示。工位4:粗车外圆及端面,精加工余量0.4mm;工位3:切槽;工位2:精车外圆和端面;工位1:粗精车螺纹;工位9:粗精铣法兰盘外端面;工位7:车法兰盘内端面;工位6:铣两端12.3mm×26mm键槽;工位5:钻6-φ20.5mm孔(两端共12个孔)。

图4 工位布刀

1.车螺纹 2.精车外圆和端面 3.切槽刀具 4.粗车外圆及端面

5.钻孔“U”钻 6.铣键槽 7.车法兰内端面 8.测头 9.铣法兰外端面

钻孔位置的确定

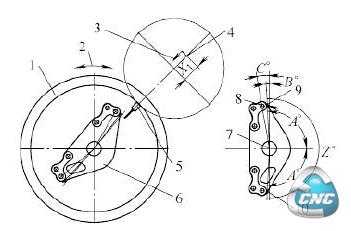

工件安装完毕后所处的位置为机床C轴的原始零点,由于工件个体差异而造成的误差,零件初始加工孔(孔位1见图5)位置无法通过设定与C轴零点重合,则孔的位置与轮廓边缘距离就会厚薄不均。

图5 测量原理示意图

1.驱动主轴(C轴) 2.C轴运动方向 3. X轴方向 4. X轴原点

5.红外测头 6.加工工件 7.工件旋转轴线 8.孔位1 9、10.测量点

为了使工件旋转到正确的待加工位置,安装了在线检测装置。检测方法如下:

机床各运动部件回零到原位。让刀架旋转至测头工位,刀架滑板Z向、X向先后运动至设定位置。机床中间驱动主轴(C轴)带动工件旋转,使工件外形轮廓的一条边接触测头,此时C轴旋转停止,系统记录测量数据至变量1。然后C轴再反向旋转使工件外形轮廓的另一条边与测头接触,C轴停止转动。系统记录测量数据至变量2。即完成测量工作,经数控系统计算后,即可得到适合此工件的初始孔位置。

此时,刀架滑板即可退回至安全位置,刀架旋转至钻孔工位。刀架滑板Z向、X向先后运动至设定位置,系统通过内置宏程序计算所得数据,驱动工件旋转至零件初始加工孔(孔位1),即可进行钻孔加工。另外,所要加工的键槽在圆周上没有相位要求,可在任意方向加工。

结语

此设备一次性完成了桥壳两端轴头车削、钻孔及铣槽工序,工件加工的尺寸精度和孔的位置精度完全达到了用户的要求。

- 上一篇文章:螺旋齿刀具的数控刃磨系统的研究及开发

- 下一篇文章:虚拟机床在五轴加工中的应用