投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控高速加工之关键技术剖析

3 实现数控高速加工亟待解决的关键技术

要实现数控高速切削加工所需研究的核心内容包含高速切削加工理论、高速主轴单元、高速进给系统、高速CNC系统、高性能的刀具系统、机床支撑技术驱动系统及辅助单元技术。

3.1 高速切削机理

高速切削机理是高速切削技术应用和发展的理论基础,在高速切削技术应用中起着指导作用,占有十分重要的地位。

目前,高速切削加工机理有3种学说:

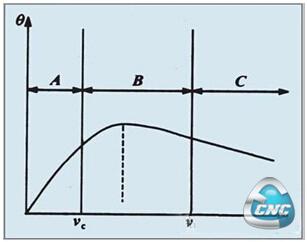

(1)Dr.Salomon理论。1929年德国的切削物理学家萨洛蒙(CarlSalomon)博士开始进行超高速模拟实验,并于1931年发表了著名的超高速切削理论,提出了高速切削假设,并在德国申请了专利。该假设认为:在常规的切削速度范围内,切削温度随着切削速度的增大而提高。对于不同的工件材料,存在一个速度范围,当切削速度超过了这个速度范围以后,随着切削速度的增大切削力会大幅度下降,切削温度也会降低。按照这一假设,在具有一定速度的高速区进行切削加工,会有比较低的切削温度和比较小的切削力,不仅有可能用现有的刀具进行超高速切削,大幅度地缩短切削时间,成倍地提高机床的生产率,而且还将给切削过程带来一系列的优良特性。该假设为进入“死谷”召区后,由于切削温度太高,任何刀具都无法承受,切削加工不可进行;假设理论如图1所示,在常规切削速度范围A区,切削温度随切削速度的增加而升高;当切削速度超过B区进入高速C区,切削温度随切削速度的增加而降低,可明显缩短切削加工时间,提高机床生产率。

图1 切削过程中刀具的温度与速度的关系

(2)后来的学者根据高速切削实验结果对Salomon理论提出了质疑,认为在高速切削铸铁、钢及难加工材料时,即使在很高的切削速度范围内也不存在B区这样的死谷,刀具耐用度总是随着切削速度的增加而降低的。

(3)20世纪70年代中期,美国洛克希德导弹和空间公司的科学家罗伯特.金(Bobet I.King)和麦克唐纳(Mcdonald.J)开始着手验证和发展沃汉(Vauglan)的研究结论,提出了一个比较完整和可靠的高速切削机理,从理论上证实了高速切削的可行性和优越性。他们的研究主要在切屑成型理论、金属断裂、突变滑移、绝热剪切以及各种材料的切屑成型方面。一系列切削试验表明,与常规切削相比,高速加工切削力可降低30%左右,刀具耐用度可提高70%左右,但目前还没有成熟的高速切削理论解释这些试验结果。

我国在高速切削基本方法和理论方面研究起步较晚、水平较低。目前,南京航空航天大学推导出了在高速切削时集中剪切滑移条件下的切削方程式,为进一步发展高速切削工艺技术建立了理论基础;山东大学主要探讨了高速切削时切削参数的选择和表面质量的控制;哈尔滨工业大学和哈尔滨理工大学等单位研究了高速切削时刀具的磨损情况等。通过对高速切削加工中切削力、切削热、切屑形成机理、刀具磨损、表面质量等技术的研究,可以为开发高速机床和高速加工刀具、工艺和测试技术改革提供理论指导。国内学者主要是进行局部理论的研究,都没有真真运用到实际生产中,国内的高速切削数控机床大都是进口的,几乎没有国产机床的市场。国内制造业想要突破产业的高速发展与切削加工技术落后的瓶颈,只有做到如下几点:

(1)进一步完善高速切削机理;

(2)进行高速切削实验,建立完整的高速切削数据库和工艺参数专家系统;

(3)根据(2)中的数据库和计算机技术开发相应的高速切削加工过程的虚拟仿真软件。

3.2 高速主轴单元

传统的机床是通过齿轮、皮带等中间环节连接把动力从电机传递到主轴,从而控制机床主轴的运动。由于传统的主轴运动的精度受很多因素的影响,特别是在高速运转的时候无法达到所需的精度,已经无法适应高速加工的要求。高速加工机床的主轴部件,要求采用耐高温、高速、能承受大的负荷的轴承,同时主轴动平衡性能好,有良好的热稳定性,能够传递足够的力矩和功率且能承受高的离心力,主轴的刚性要好、有恒定的力矩并带有检测过热装置和冷却装置。因此具备相应的高转速和高精度、高速精密和高效率特性的数控机床电主轴应运而生。高速运转的电主轴的主轴形式是将主轴电机的定子、转子直接装入主轴组件的内部,即把高速电机置于精密主轴内部,电主轴的电机转子就是主轴,主轴的壳体就是电机的机座,实现了变频调速电机和主轴一体,电机直接驱动主轴,形成电主轴。电主轴取消了中间的传动环节,传动链长度为0,可以实现真真意义上的机床主轴系统的“零传动”,避免了中间环节对精度的影响。

电主轴是一套组件,它包括电主轴本身及其相应的部件:电主轴、高频变频装置、油雾润滑器、冷却装置、内置编码器、换刀装置等。电主轴实现高速化,从机械方面考虑的主要是轴承发热和振动的问题;从电机设计方面考虑的主要是定子、转子功率密度和绕组发热问题;从驱动和控制角度考虑的主要是调速性能问题。

针对上述3个方面的问题,可采取如下措施:

(1)高速精密主轴上大量采用高速、高刚度的轴承,如一般情况采用陶瓷轴承和液体动静压轴承,特殊场合采用空气润滑轴承和磁悬浮轴承;轴承的润滑采用定时定量的油气润滑而不是油脂润滑。

(2)主轴电机主要采用矢量控制的交流异步机。

(3)电主轴的内置高速电机采用高频变频装置来驱动,实现每分钟几万甚至十几万转的转速,变频器的输出频率甚至要达到几千Hz。

3.3 高速驱动系统

迄今为止的驱动系统都是由旋转电动机、齿轮箱或联轴器、丝杠和驱动螺母、丝杠支座轴承等构成,而它们都影响甚至限制了机床的性能。例如:电动机本身有最大转速的限制,随着速度增加,电动机输出转矩下降;在高的加速度下电动机轴会产生扭曲甚至变形和位置误差;齿轮箱则会增加系统惯性,产生间隙;若电动机与丝杠直接连接,则会产生扭曲变形、间隙及滞后;丝杠本身受临界转速、间隙、扭曲、螺距误差、摩擦等影响,且其振动衰减时间很长。

直线电机则是将传统圆筒型电机的初级展开拉直,使得初级的封闭磁场变为开放磁场,旋转电机的定子部分变为直线电机的初级,旋转电机的转子部分变为直线电机的次级。在电机的三相绕组中通人三相对称正弦电流后,在初级和次级间产生气隙磁场,气隙磁场的分布情况与旋转电机相似,沿展开的直线方向呈正弦分布。当三相电流随时间变化时,气隙磁场按定向相序沿直线移动,这个气隙磁场成为行波磁场。当次级固定不动时,次级就能沿着行波磁场运动的方向做直线运动,即可实现高速机床的直线电机驱动的进给方式。把直线电机的初级和次级分别安装在高速机床的工作台与床身上,由于这种进给传动方式的传动链缩短为0,因此称为机床进给系统的“零传动”。

- 上一篇文章:超小型水轮机模型蜗壳的整体数控加工

- 下一篇文章:框体类钛合金零件数控加工技术