投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

SKY数控系统改造XK7136加工中心

3 换刀控制的改造

机床的自动换刀装置(ATC)通过气动,实现转盘型刀库的上、下、左、右移动以及夹紧/松开装置的紧刀/松刀。刀盘的转动通过马氏轮传动原理实现。

找刀的硬件电路设计

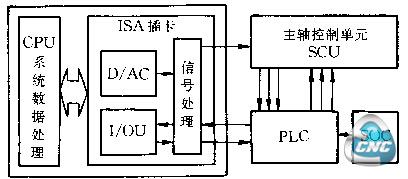

在换刀的控制中,我们对ISA插卡做了如下的处理(图2)。当换刀指令M06 TXX发出后,系统程序根据当前刀号以及指令的目标刀号判断刀盘的旋转方向并计算出旋转步数。然后通过低I/OU发出控制信号X0、X1至PLC控制旋转电机的正、反转(X0、X1的控制状态如表1)。刀盘每转过一个刀号,接近开关S1都会发出一个信号S1输入至SCU,SCU计数一次,直到SCU计数值等于所需旋转步数时,刀盘转到目标刀号,系统程序控制I/OU输出控制信号(0,0)到PLC,使刀盘旋转电机停止。

找刀程序的算法

将旋转刀盘的16个刀座号从1~16编号。假定:当前刀号存储在断电保护寄存器R1中:指令的目标刀号存储于寄存器R2中。那么应旋转的步数n=|R2-*R1|(n[0,15])。但若n>8,则旋转步数不是最少步数,所以必须改变刀盘旋转方向,则旋转步数为16-|R2-R1|(表2)。根据此算法可以计算出刀盘最少所需旋转的步数和判断出刀盘的旋转方向。

当系统收到M06 TXX指令后,系统程序首先将R2与R1比较,n=R2-*R1。若n=0,则M06完成;若n≠0,则系统开始判断刀盘的旋转方向并计算刀盘的旋转步数,同时使Z轴回到换刀点。然后系统发信号使PLC有顺序的控制主轴的定位、刀盘的上、下、左、右移动以及紧刀/松刀等各个动作。

图3 D/AC.数/模转换电路 SOC.主轴转速倍数电路 SCU.主轴

4 主轴控制部分的改造

将SKY数控系统与INDRAMAT模拟伺服主轴控制单元进行通讯,是改造主轴控制部分必不可少的步骤。通讯的实现也是由ISA插卡和PLC连接主轴控制单元完成的(图3)。当系统收到主轴旋转指令时,系统根据指令的转速大小和当时主轴转速倍数的乘积,发送一个二进制数码(以补码形式,易判断其正负)给ISA卡的D/AC,将其转换成模拟信号输出到SCU中。系统发出的是一个32位二进制数码,D/AC转换成+10~-10的模拟信号,转速由SCU中设定的最大转速vsmax和当时的模拟电压值U确定,计算公式为:vs=U*vsmax/10。当U值为正量,主轴旋转方向为顺时针;U值为负时,主轴旋转方向为逆时针。当系统收到指令M03 SXXXX,则指令值为正,U值为正,主轴顺时针旋转;若指令为M04 SXXXX,则指令值为负,U值为负,主轴逆时针旋转。

PLC控制主轴控制单元SCU中的某些开关信号,如主轴使能信号。当系统收到M03或M04指令时,I/OU发出信号告之PLC,PLC使主轴使能信号为高电平,主轴旋转。

这台加工中心经过SKY数控系统改造之后,提高了加工精度和换刀速度,主轴的控制更方便,主轴转速偏差减小。

- 第1页:SKY数控系统改造XK7136加工中心(1)

- 第2页:换刀控制的改造

- 上一篇文章:工业4.0:从智慧工厂到智能生产

- 下一篇文章:数控高速加工之关键技术剖析