投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于逆向工程的风机叶片数控加工

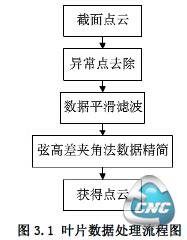

(3)数据精简:由于风机叶片曲面复杂,要想获得比较精准的数据,在测量过程中就要求把测量的步长设置非常短。但是这样会导致获得的点云数据巨大,生成风机叶片CAD 模型时需要花大量时间。因此,需要对点云数据进行合适的精简,原则是:对于曲率变化较大的地方,测量点要多保留;曲率变化小的地方测量点少留点。

(4)数据精简:根据图3.1 的叶片数据处理流程,数据得到了很大的精简,去掉了大量的冗余点,为后续的曲面重构提供方便。

4、 叶片的自由曲面重构

曲面重构技术是逆向工程的核心之一,关于这方面国内外做了大量研究,提出了很多种方法,本文采用的自由曲面生成算法是非均匀有理B 样条。对点云数据进行处理精简后,截面上的点仍然很多,而且都很不均匀。所以必须要进行测量的数据进行二次采样。采样的方法:利用截面上的点云数据进行误差控制下的最小二乘非均匀B 样条曲线拟合,然后再在拟合曲线的基础上进行二次采样,得到曲面重构所需数据的方法。

在计算机辅助几何设计中比较常用的方法是采用最小二乘逼近,进行曲线拟合时,顶点数目的控制和误差的选取对曲线的精度影响较大,控制顶点的数目选取的越多,曲线误差越小,但是这样曲线的光滑性比较差。所以在进行曲线拟合过程中,应该根据原始点云数据质量以及曲线变化趋势,将数据分为若干段进行拟合、采样。最后在进行整体拟合,采样得到曲面重构的数据。

5 、风机叶片数控加工

目前数控加工主要应用有以下两个方面:第一为了提高加工效率,避免人为因素影响的误差,保证质量,加工常规的零件,如二维车削、箱体类零件的铣削等。第二用于加工形状比较复杂,精度要求较高,用普通机床很难加工完成的零件。这类零件数控机床通过使用数字化信息,与计算机辅助设计、制造系统连接,采用自动编程,完成加工。本文研究对象风机叶片曲面比较复杂,形状长而薄,从工艺的角度来看,叶片用普通的机械加工比较困难,为了可以精确加工出形状复杂的叶片,故采用合适的加工算法,在UG 中生成数控代码。

采用逆向工程,通过前面的点云处理、曲面重构技术,风机叶片曲面复杂,需要利用四轴联动或五轴联动的数控机床加工,分别进行粗加工、精加工。粗加工时选择圆柱形平底立铣刀,刀具半径应该小于叶片最小曲率半径,这样才能保证轮廓的尺寸精度。粗加工刀具路径一般选择单向切削,刀具在一条轨迹加工完成后抬刀到安全位置,然后在快速运动到下一个起刀点下刀。根据风机叶片的材料来选择刀具进给速度,一般叶片材料为铝合金,允许刀具切削速度在180-300mm/min 之间,精加工时刀具进给速度取240mm/min,粗加工时取160mm/min。

随着计算机及测量技术的不断发展,利用CAD/CAM 技术实现了产品的逆向工程,已经成为一个研究热点。尤其是对曲面比较复杂的零件加工提供了新的加工方法,具有很大的现实意义和研究价值,但是目前国内的基础设备还不够完善,如实物模型测量设备、数控制造设备等。另外对技术人员的素质还有待提高,专业技术人员应该掌握新的制造技术、先进的设计方法及其新的加工工艺方法等。

- 上一篇文章:FANUC-OTDII系统螺距误差补偿在数控车床上的应用

- 下一篇文章:倒梯形叶根中小叶片五轴机床集成加工的方法