投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

交流伺服系统在高速数字化电阻焊机中的应用

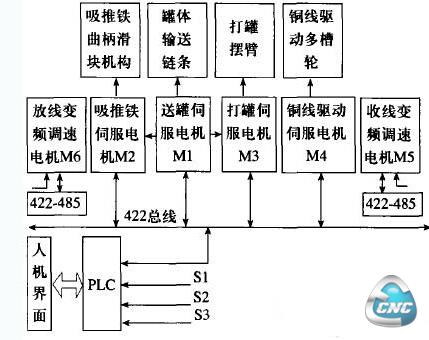

2 控制系统的组成

通过PLC与交流伺服系统组成的位置伺服同步跟踪控制系统控制电阻焊机的原理图如图2所示,所有的伺服电机都选用带减速机的伺服电机。M1是驱动送罐系统输送链的伺服电机,利用输送链条上的陶制钩爪将垂吊于过渡沟槽的简体准确地送至打罐位置,实现送罐功能。M1作为系统的主运动,其运动速度主要由焊接速度决定,并由PLC通过422总线提供运行速度的设定值,M1运行在速度控制模式。

M2是驱动吸推铁系统的伺服电机,由M2驱动曲柄滑块机构进行吸、推铁送料运动,M2每转一周,系统完成一次吸铁及推铁的送料运动,其作用是将按节拍一张一张准确地送到规定的位置上,由成圆机构将薄板卷曲成圆罐体。

M3是驱动打罐摆臂运动的伺服电机,M3带动平面7杆机构作打罐运动,实现打罐功能,机构每运转一周,即完成一次打罐动作。

由于M2、M3必须准确配合协调M1运行,也即M2必须根据M1的运行状态,准时将薄板送出至成圆机构,卷曲后以圆罐体形式送到准确的位置;同样M3必须根据M1的运行状态,准时把罐体打进焊接位置。因此M2、M3运行在位置控制模式,由M 1伺服电机的脉冲编码器输出的脉冲信号作为M2、M3的位置指令输入脉冲信号,这样只要调整好M2、M3位置环的增益,M2、M3便能跟踪M1运行,从而达到同步跟踪的目的。

S1、S2、S3分别是吸、推铁、输送链条、打罐摆臂的零点位置检测传感器,分别联接到PLC的中断输入端口,用于校正各机构的零点位置。系统每次启动时都在PLC的控制下先进行一次零点位置校正,并在系统运行过程中不断对Sl、S2、S3的位置进行检测,并对M2、M3的增益进行同步调整,从而达到控制系统同步的目的。[31M4是铜线驱动伺服电机,运行在速度控制模式,其运行速度由制罐节拍、罐体高度决定,由于采用伺服电机作为铜线的驱动电机,因此铜线运行较为平稳,基本不需调节。

M5、M6分别是放线及收线变频调速电机,由于铜线经过压扁、焊接发热之后会有一定的伸缩,因此需要控制电机的转速,达到控制铜线张紧的目的,本系统中选择带内置PID调节功能的变频调速器,变频器的速度给定信号由PLC通过总线形式给定,铜线的张紧程度由传感器反馈给变频器,由变频器内置的PID调节功能进行调节控制,因此只要在系统中设定好变频器的有关参数便可达到控制铜线张力的目的。由于使用了内置PID调节功能的变频器进行调节控制,从而减少了PLC的A/D及D/A模块,同时也减少了PLC进行调节运算的负担,提高了调节速度。

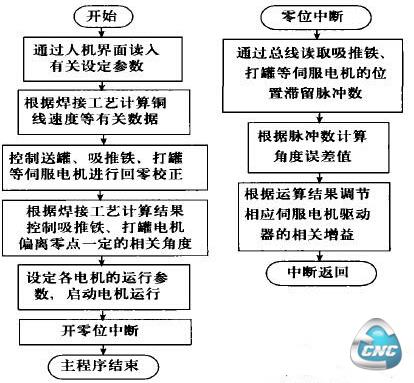

3 控制系统主要工作流程

相应控制系统主要工作流程如图3所示:系统每次启动时都先自动进行一次零位校正,所有的机构均从零位开始工作。然后PLC根据设定的制罐速度,控制送罐伺服电机M1运转。伺服电机M1的脉冲编码器的输出脉冲信号分2路分别送到工作于位置控制模式的伺服电机M2、M3位置脉冲信号的输入端,使M2、M3跟踪M1的运行。在运转过程中PLC根据零位反馈的误差信息,来调节控制M2、M3跟踪M1运转。从而控制吸、推铁、送罐及打罐的动作协调关系。

同时,PLC根据制罐速度及罐体的高度计算出铜线的运行速度,并控制伺服电机M4驱动多槽轮带动铜线按给定速度作均速运行。根据铜线的运行速度由PLC计算出放线及收线变频调速电机的运行速度,PLC同样通过422总线给变频器提供一个速度给定信号,由于变频调速器是采用RS485总线的形式的,因此在变频器的总线上需加装一只422转485的总线转换器。变频器根据PLC的给定速度及铜线张紧传感器的反馈值,利用自带的PID调节功能进行P1D调节运算,从而保证铜线能自动快速张紧。由于采用变频调速器自带的PID调节功能,因此运行稳定可靠,而且调整方便,只要设定好有关参数即可。

利用伺服电机的转矩限制功能,根据M1、M2、M3三台电机的工作性质不同分别对伺服电机进行不同的转矩限制,转矩限制值同样通过总线形式直接进行设定, 同时把各电机的转矩达到信号接到PLC的输入端口作为安全报警信号,取代原来机械刚性传动时的安全离合器功能。

4 小结

由于采用总线形式,因此控制系统结构比较简单,而且为上位机监控及远程监控提供了有利条件。由于系统在跟踪过程中直接对位置进行跟踪补偿,因此比单纯采用速度跟踪的方式更为迅速而且准确,使系统能够可靠稳定工作。同时,由于利用变频调速器内置的PID进行调控制,因此使系统更加简单,而且减少了PLC的运算压力。

- 第1页:交流伺服系统在高速数字化电阻焊机中的应用(1)

- 第2页:控制系统的组成

- 上一篇文章:西门子802数控系统的机床数据保护方法

- 下一篇文章:基于ARM和CPLD的开放式数控系统设计