投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

轮辋数控加工工艺分析及其加工中心夹具设计

2 加工中心夹具设计

2.1 轮辋工件定位问题

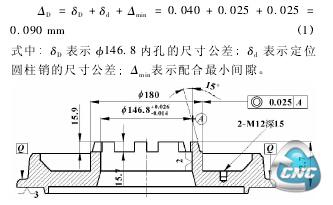

针对表 1 中工序Ⅲ的内容,为了保证 180 端面及其上的 6 个均匀花键槽以及 2 个对称 M12 螺钉孔之间的尺寸 ( 248 ± 0. 15) mm,以 146. 8 内孔及329. 94 至 415. 8 的环形台阶端面为定位基准,如图 3 所示。以 146. 8 内孔定位限制工件 2 个自由度,定位元件为圆柱销,圆柱销与 146. 8 内孔面配合,配合性质为 H7/r6; 以 329. 94 至 415. 8 的环形台阶端面定位限制工件 3 个自由度,定位元件为环形定位板; 其中圆柱销与环形定位板之间的配合垂直度应控制在 0. 008 mm 内。平面定位的定位误差主要由工件平面度误差造成,329. 94 至 415. 8 的环形台阶端面的平面度误差可控制在 1 μm 范围内,可忽略;为此工件定位误差主要由圆柱销与 146. 8 内孔面配合造成,由于工件是水平安装在加工中心夹具上,故圆柱销与 146. 8 内孔面接触是任意边接触,其定位误差为:根据工件定位误差应该小于 1/3 ~ 1/5 工件公差所允许的范围,根据式 ( 1) 中所求的定位误差,可知两个对称 M12 螺钉孔之间的尺寸为 ( 248 ±0. 15) mm 的公差为 0. 3 > 3 × 0. 090,故该工件定位方案可行。

2.2 气动控制夹紧方案

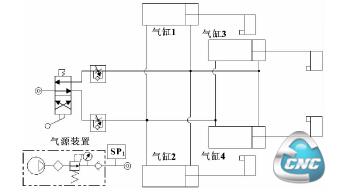

现代数控夹具要求绿色化,气动控制夹紧的夹具装置是绿色夹具的代表。该加工中心夹具是采用 4 个对称分布的气缸对工件进行夹紧,工件安装好后,通过手动控制阀控制 4 个气缸同时进行夹紧。该夹具气动控制系统如图 4 所示。

图 4 加工中心夹具气动控制系统图

2.3 加工中心夹具结构

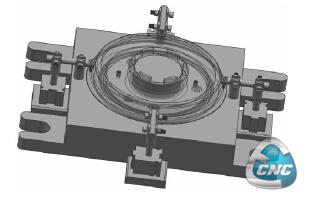

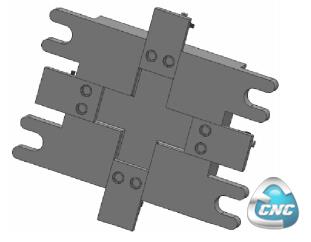

轮辋工件工序Ⅲ的加工中心夹具结构见图 5 所示,采用 4 个气缸对称分布,为了保证气动夹紧力充足,该夹具装置采用杠杆增力方式; 由于工件的夹紧面是上道工序完成的精加工表面,为了避免工件表面被夹伤,在夹紧头部安装了软质材料,如软质铜皮或橡胶垫等。为了使夹具结构紧凑,夹具体底面采用十字槽形式 ( 图 6) ,便于安装支撑底板,并在支撑底板上安装相应的气动气缸。由此可见: 该夹具装置结构紧凑,操作方便可靠。

图 6 夹具体底板结构示意图

3 结束语

结合轮辋工件数控加工批量生产中装夹问题,基于数控加工中心工序集中原则,通过特征加工面单位法矢量方法分析轮辋工件数控加工工艺,制定出合理可行的数控加工工艺方案; 针对数控加工中心机床的应用特点,分析轮辋工件定位问题,采用气动控制夹紧方案,并通过气缸驱动杠杆方式增加夹紧力,确保工件夹紧可靠,并在夹紧头部安装软质材料避免夹伤工件表面。文中所设计的轮辋工件数控加工工艺及其加工中心夹具方案可行,为类似工件批量生产的数控加工及其夹具设计提供技术和理论借鉴。

- 第1页:轮辋数控加工工艺分析及其加工中心夹具设计(1)

- 第2页:加工中心夹具设计

- 上一篇文章:数控车床的伺服系统调整技术

- 下一篇文章:复杂整体叶轮数控加工关键技术研究