投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于FAGOR8055数控激光切割机控制系统研制

3 自动聚焦功能

在实际加工过程中,所切割的板材并不是一个理想的平面状态,而是一个起伏的平面,加工的热影响区也会改变工件的形状。但激光切割对焦点位置要求较高,焦点位置过高或过低都将影响切割质量。所以在切割过程中必须保证喷嘴位置和加工点之间的相对恒定,既喷嘴应能够根据板材的起伏变化,自动改变位置。我们通过安装在切割头上的传感器,将喷嘴和加工点之间的距离转化成电信号,并通过初始校验,保证信号与喷嘴和加工点之间距离的线性关系,将此信号送给CNC进行处理。在加工过程中使Z轴处于随动工作状态,这样CNC就可以根据从传感器传来的电信号的变化,随时调整Z轴的位置,使喷嘴和加工点之间的距离保持相对的恒定。

4 加工过程中的功率控制

在激光切割中,尖角的切割是一个大的难题,因为在切割尖角部位时,容易因为过热而产生烧蚀现象,导致尖角部分被烧掉。为避免这种情况的出现,必须在切割到尖角的部位时,把切割功率降低,以阻止过热情况的出现;但降低功率的位置又不能太早,否则可能造成切不透的情况。所以降低功率的起始点的选择非常重要。这一功能的实现是通过对CNC编程实现的。由于FAGOR的CNC系统采用全数字伺服,CNC能够精确地知道各个轴的当前位置,并且可以判断出正在加工的部分是否是尖角,所以当切割进行到尖角的某个位置时,CNC向激光器发送减小功率的信号,激光加工功率被降低;等尖角加工完成后,CNC再恢复激光加工功率。

5 自动编程软件

由于客户完全采用AUl、OCAD、CATIA软件进行零件设计,而且零件结构复杂、数量庞大,所以必须采用激光切割专用的CAM软件,将AUTOCAD、CATIA的图形文件直接转化成加工程序,实现脱机编程。经过调研,选用了PROQ州的激光加工模块,它可将AUTOCAD、CATIA的DXF、IGES、DwG等图形文件直接转化成加工程序,并且该软件还具有自动排料功能。使加工程序的编制基本上实现了自动化,配合FAGOR系统的脱机模拟功能,可在PC机上完成除加工以外的所有工作,最大限度地提高了机床的使用效率,降低了加工成本。

6 其他设备的控制

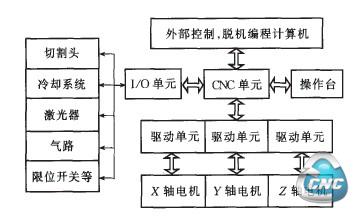

在整套设备中,除了床身、运动部分、激光器、控制系统以外,还有水冷机组、外光路、气路、警示灯等部分;并配有计算机,见图4。

水冷机组必须与激光器保持同步,也就是激光器开,它就开;激光器关,它就关;在水冷机组出现故障停机时,激光器也必须关闭。加工辅助气体的开、关有编程和手动两种方式,在加工时必须有加工辅助气体,如果辅助气体压力不足,系统将报警。机床还配有警示灯,在加工时开启,提醒现场人员注意防护。

机床照片见图5。

7 结束语

目前,机床已通过了客户的最终验收,并正式投入使用。所有指标都达到或超过客户的要求,机床运行1年多以来,性能稳定、可靠,所切割的零件均达到了设计的要求,由于采用了自动编程软件等先进技术,极大地提高了劳动效率,得到了客户好评。

- 上一篇文章:浅谈数控技术专业开设CAM课程的必要性

- 下一篇文章:数控技术专业人才的培养模式