投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于航空精密小叶轮数控技术加工

2.3 设备及工艺方案的论证

按最初制定的工艺方案, 叶型部分在四坐标加工中心上用T型铣刀和端铣刀加工, 由于设备功能所限, 无法实现四轴联动, 需要先粗铣去余量,再半精铣铣出基本叶型, 然后小切削余量精铣叶片, 此时对切削力、切削余量、切削速度都要进行严格控制, 防止叶片变形。同时, 由于叶片根部圆角较小且需光滑转接,加工时又要避免应力集中产生裂纹,因此加工难度很大, 加工后还需要钳工修磨,还要铣削叶尖部分的两面倒角。一个叶轮零件的叶型部分加工下来至少需要10小时以上,而且合格率较低。

经过分析研究,选定了UCP600五坐标加工中心,采用软三爪快速装夹。根据选定的设备,调整了叶轮加工工艺路线:铣叶片及叶尖倒角一钳工修整一弯曲前检验一弯曲叶片。

2.4 方案的实施

2.4.1 叶片的加工

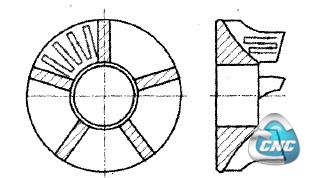

文中所研究的航空精密小叶轮的叶片厚度均一,没有锥度和曲率变化,属于最基础的直线元构型,因此从数控线接触加工的原理出发,研究刀具面族、刀具轴迹面和特征线的构造方法:在深入分析被加工曲面局部特征的基础上,提出了采用球头铣刀在扫描面上规划刀具路径的方法,进而利用UG建模,构造出叶轮的基本形状,如图1所示。构建出叶轮的模型后,需要制定合理走刀轨迹,进行数控加工编程,选择合适的刀具,确定最佳的切削参数。

根据零件的结构和材料的特点,综合考虑加工质量、加工效率和刀具寿命,制定了出粗加工、半精加工、精加工的铣削小叶片的数控加工路线。在编程时,不仅考虑到保证零件加工质量,如何实现高效加工也是要解决的问题之一。而数控加工增效的技术途径之一就是选择合理的切削参数。高效数控加工在选择转速、进给、切深综合优选时,存在多个切削稳定区,在此区域内选择的切削参数一般都可以保证零件质量,但效率却大大不同。对此次叶轮零件的加工,大胆地改变传统加工的思维模式,选择较高转速和进给的加工稳定区域, 加工效率大大提高。同时, 由于叶片属于薄壁结构, 极易变形, 通过选择较高的主轴转速, 降低了切削力,减少了叶片变形, 从而提高了零件加工质量。

铣削叶片时,按流道和叶身分成粗加工一一半精加工一一精加工, 其走刀轨迹,如图3所示:

经过反复调试程序, 确定了最后的加工程序, 进行了零件的加工。按上述方案及切削参数, 最终实际纯切削时间缩短为180分钟。

加工出的叶片表面粗糙度符合设计图纸的要求,不需要再进行手工抛光,加工时间也会大大缩短。由于程序量较大,而叶轮5个叶片相同,数控程序可以采用循环调用,节省设备储存量, 因此生成的数控程序为加工一个曲面的程序。

2.4.2 叶片的弯曲

叶片加工合格后,需将叶片弯曲成图2中的结构。叶轮零件整体尺寸较小, 分布着5个叶片, 而叶轮零件材料为16cr3NiwMoVNbE,属于新材料, 热处理后硬度较高,在弯曲时易产生裂纹或断裂,还要考虑叶片弯曲后的回弹问题, 因此在弯曲成型模具的设计时采用涨块型模具,通过反复修磨模具,最终完成了叶片的弯曲。

3 分析与结论

通过论证、分析并经试加工, 完成了叶轮加工工艺的攻关,制定了新的、切实可行的工艺方案,在五坐标加工中心上进行叶轮的加工, 利用uG建模、编程,采叶轮流道与叶身分别粗精加工, 并选择合理的走刀轨迹、切削参数, 经过反复调试,加工出了合格零件, 从而掌握了航空精密小叶轮零件数控加工技术,为今后同类件的研制做了技术积累;同时按此方案加工一个叶轮,纯切削时间为3小时,相较于最初方案的10小时加工一个零件,效率提高了3倍有余,加工质量也得到了保障,解决了叶轮加工的瓶颈问题。

- 第1页:基于航空精密小叶轮数控技术加工(1)

- 第2页:设备及工艺方案的论证

- 上一篇文章:精密数控技术在电真空器件中的应用

- 下一篇文章:基于特型导叶造型的数控技术