投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

大螺距大牙形螺纹数控技术加工

2.2 交替进刀方式

Z向走刀方式采取先在牙形宽的中点进刀加工,然后刀具在中点进刀位置向左边移动,进刀加工;最后刀具在中点进刀位置向右边移动,进刀加工。中点进刀加工完成后,左、右两边各余((18.6-8)/2)5.3mm宽度未加工,这时刀具从中点进刀位置向左、右各移动5.3mm,就可以完成牙宽的粗加工。

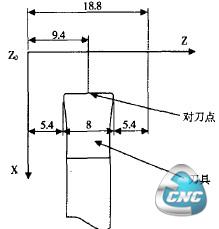

2.3 Z向进刀的起始位置

加工螺纹时,在螺纹的开始和结束段z向电机需要加速、减速,会出现一段不完整牙形,编程时需要加以考虑,不完全螺纹的距离不同的机床有不同的值,主要与Z向电机有关。Z向进刀的起始位置,如图3所示,牙形宽的中点进刀加工位置,为Z=9.4mm,左边进刀位置为Z=4.1mm(9.4-5.3),右边进刀位置为Z=14.7mm(9.4+5.3)。

加工时,工件径向受力比较大,采用一夹一顶的方式进行加工。考虑到夹持工件的需要,以及使用指令加工螺纹的不完全螺纹长度,下料时,毛坯的长度比工件的实际长30,方便装夹和编程。

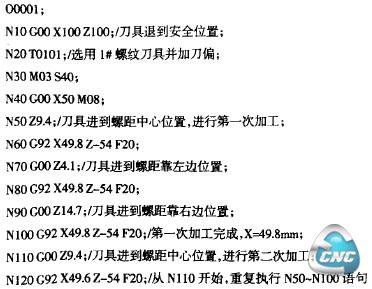

3 采用一般方式编程

编程时,我们首先应用常规的编程方法,具体如下:一般加工程序:(粗加工,按Z向加工螺纹长度为50mm,X向每次进给0.2mm。)

精加工程序和粗加工程序类同,只需进行靠左边位置、靠右边位置路线即可,并可增大x向每次进给量。如上所示程序,采用一般方式编程,粗车程序段多达一千多条。程序量大,编写麻烦,检查困难,易出错。当切削深度需要修改时,程序改动比较大。因此我们在编写完成后,仅仅在机床运行通过后,就放弃了使用,而改为使用宏程序。

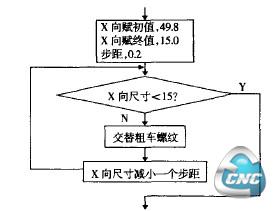

4 采用宏程序方式编程

用户宏程序由于允许使用变量,算术和逻辑运算及条件转移,使得编制同样的加工程序非常简便。根据此零件加工的特点(X向递减是等距的),考虑用宏程序的方式解决x方向的等距递减,用进给循环实现。其流程图,如图4所示。利用3个变量实现的程序略。

采用宏程序编程,程序量大大减少。粗车程序段仅有十多条。输入工作量小,容易检查,不易出错。当切削深度需要修改时,仅仅修改程序中的步距,改动量小。

5 结论

在加工大螺距螺纹时,工件每转一圈,刀具要运动一个螺距长。机床z向运动速度非常快,对机床的z向电机要求比较高。如上所写程序,当主轴的转速为n=40r/min,切削螺纹时z轴的进给速度为20/(1/n)=800mm/min。当主轴转速提高一倍时,z轴的进给速度为1600mm/min。因此,主轴转速不易高,切削螺纹时,在切削的开始和结束两端,由于会出现一段不完全螺纹,因此不完全螺纹需要有足够的距离。本例中,结束端预留的不完全螺纹距离为4mm。不同的机床可根据机床手册进行选择。

- 第1页:大螺距大牙形螺纹数控技术加工(1)

- 第2页:交替进刀方式

- 上一篇文章:基于网络与状态监测的智能数控技术

- 下一篇文章:异形易开盖刻线补涂的数控技术应用