投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

螺纹数控铣削加工数控技术研究

1.3 螺纹数控铣中铣刀位轨迹

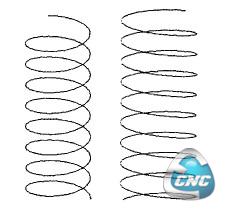

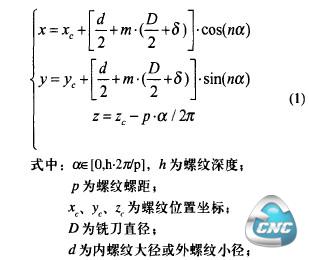

数控铣中螺纹铣刀位轨迹就是等螺距螺旋线,轨迹如图3所示。螺纹铣刀位轨迹数学模型如公式(1)所示。

δ为加工余量,精加工时如果铣刀有磨损可作为铣刀磨损量进行补偿;

m为内外螺纹控制量,当为内螺纹时,m=-1,当为外螺纹时,m=+l ;

n为左右旋螺纹控制量,当为左旋螺纹时,n=-1,当为右旋螺纹时,n=+10

进刀方式以螺旋线切入,只要进刀螺旋线在要加工的螺纹上方就可以了,退刀方式按直线退出,对内螺纹向中心退出,对外螺纹向外退出。

1.4 螺纹铣削走刀步长

螺纹铣削时,由于刀位轨迹是螺旋线,因此可以直接采用数控系统的螺旋插补指令。但是由于每个数控系统指令格式不同,编程时必须对指令特别熟悉,本文为了使编程简单化,将螺旋线进行直线插补,即根据加工精度按一定的走刀步长将螺旋线拟合成线段。

走刀步长的确定是直线插补刀具轨迹生成的一个基本而重要的问题。走刀步长小,意味着刀具轨

迹线上刀位数据的密度大,零件程序膨胀,编程效率下降,更重要的是在一般加工方式下,小步长零件程序的执行会产生进给速度波动和平均速度下降,从而影响表面质量和加工效率。刀位步长过大,意味着刀具轨迹线上刀位数据的密度小,加工效率高,但轮廓逼近精度降低,螺纹表面质量恶化,因此,合理步长的确定是非常重要的。

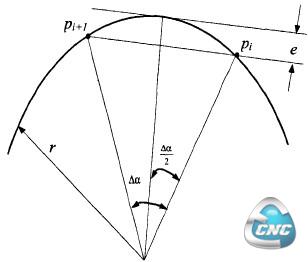

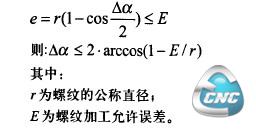

螺纹铣削的走刀步长与公式(1)里的变量α有关,α的增量越大,走刀步长就越大,加工误差就越大,如图4所示。所以,控制公式(1)里α的增量就可以达到控制加工误差确定螺纹铣削的走刀步长。

当α的增量α很小时,相邻两刀位点之间的曲线可以近似为半径为;圆弧,如图4所示。则误差e与允许误差E之间的关系为:

2 螺纹铣削数控编程系统

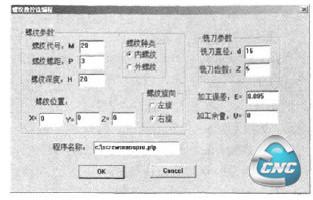

根据公式(1)作者开发了螺纹铣削数控编程系统,界面如图s所示。只要知道螺纹的参数、螺纹的位置、铣刀的参数以及加工误差、加工余量就可以自动输出螺纹数控铣削程序。

3 螺纹铣切削参数选择

选择合理的切削参数是提高加工效率、保证螺纹质量、提高刀具耐用度的关键因素。如果参数选择不当,则切削不稳定、刀片崩刃或加工效率太低,最严重的则会影响螺纹的质量。

3.1 走刀速度F

在铣刀每齿进给量fz确定后,关键是根据(2)式匹配好走刀速度F与主轴转速N之间的关系。铣刀每齿进给量fz由经验或铣刀制造厂商提供,一般为0.1~0.2mm/Z。

3.2 切削深度ap

4 结束语

经过实际加工验证,通过螺纹铣削数控编程系统输出的螺纹铣削加工程序加工的螺纹合格,质量好,加工效率高。

- 第1页:螺纹数控铣削加工数控技术研究(1)

- 第2页:螺纹数控铣中铣刀位轨迹

- 上一篇文章:三菱数控系统伺服参数调整技术研究

- 下一篇文章:基于网络与状态监测的智能数控技术