投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于神经网络的数控技术线切割加工状态建模技术研究

4 状态监测显示子系统的设计实现

4.1 工作状态显示

加工区工作状态是通过显示界面上指示灯的点亮和熄灭来表示。当机床停止运行时,代表工作状态的所有指示灯都处于熄灭状态。具体执行过程中,系统每实时辨识一次加工区工作状态,便调用一次工作状态显示函数。在状态监测子系统中,工作状态显示函数的原形为ShdwWEDMSttate(int State)。其中,int型参数state代表加工区的工作状态,其取值是[0,1,2,3]。其中,0代表机床处于停止运行状态,1代表当前处于火花放电状态,2代表当前处于空载状态,3代表当前处于短路状态。

4.2 特征信号历史曲线

考虑某一特征信号对机床运行状态的影响,不仅要考虑特征信号当前的状态,也要考虑其过去的状态。基于这种考虑,把各特征信号随时间的变化以历史曲线的形式表示出来。

目前,各种组态软件已经系列化、商品化,具有界面友好、容易编程等优点,本文所开发的监测系统,选择了一个公共曲线绘制控件cLinechartctrl。该控件实质上是一个从cwnd派生的类。在本系统中,在文件“LinechaItcffl。h”和文件“Ljnechartcm。cpp”中实现了该控件的编程。

在状态监测子系统中,把相对火花放电率、相对空载率以及相对短路率放在一个历史曲线控件中显示,这便于比较量值的大小。对于数控线切割机床运行过程中的间隙电压、间隙电流以及锚丝张力也放在一个历时曲线摔件中显示,具体显示界面如图2、3所示。从图2、3可以看出,该控件可以实时地显示数控线切割机床运行过程中的各种特征信号的当前及过去的状态,所显示的历史区段的长度随着采样频率的改变而自动改变。

图2相对火花率、宅载率、短路率历史曲线

图3间隙电压、间隙电流、钼丝张力的历史曲线

4.3 运行状态综合劣化度显示

机床运行状态综合劣化度的显示也通过历史曲线控件来实现,运行状态综合劣化度显示如图4所示,曲线的每一采样点代表了当前机床运行状态的综合劣化度值,该控件根据采样频率实时地显示数控线切割机床当前运行状态的状况,为监测机床运行状态并采取必要措施提供了技术手段。

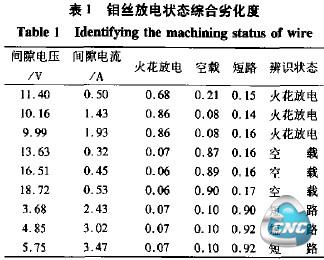

5 实验验证

在scx-Ⅱ型数控线切割机床上,对本文所提出的基于神经网络的数控线切割加工状态建模技术和方法进行了多次实验。在实验中,针对不同的材质、不同的工作电压对火花放电状态、空载状态以及短路状态的影响进行了多次实验,对不同的放电状态也进行了多次实验。工作状态的辨识结果如表1所示,分析表明得到的实验结果与理论分析的结果相一致,并且实验结果具有可重复性。这说明监测的数控线切割机床运行状态是真实可靠的。各被监测特征信号的历史曲线如图2和3所示,综合劣化度的历史曲线如图4所示。

实验结果表明,本系统能准确地显示加工区当前的工作状态,能对数控线切割机床运行过程中的综合劣化度进行分析与显示,实验验证了本文所提出方法的有效性和可行性。

6 结论

本文以scx-Ⅱ型数控线切割机床为研究对象,对机床运行状态监测技术进行了研究。基于人工神经网络技术建立了数控线切割机床的运行状态模型,提出了数控线切割机床运行状态综合劣化度的概念,开发了人工神经网络学习模块,开发了特征信号的历史益线模块,开发了钼丝工作状态识别模块和数控线切割机床运行状态综合劣化度监测模块。scx-Ⅱ型数控线切割机床的实验结果表明,该系统可以实现运行状态监测功能,并且监测结果可靠,实验结果具有可重复性,验证了本文所提出方法的有鼓性和可行性。

以神经网络建模技术为核心的数控线切割机床运行状态监测系统将计算机技术、信号采集与处理技术、人工智能技术结合在一起,提高了数控线切割机床的”智能化”水平,并对同类数控设备的技术更新和技术改造具有参考和借鉴意义。

- 上一篇文章:PLC在工业控制系统中的抗干扰措施

- 下一篇文章:大型精密数控转台关键数控技术分析与应用