投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

绿色滚动功能部件在伺服进给系统中助推数控机床绿色制造

(5)基于Hertz弹性变性理论,在结构设计时应尽可能使滚珠螺母和丝杠轴的有效断面积接近。在设计滚珠螺母的安装方式和受力方向时,应使滚珠螺母与丝杠轴处于同时受拉伸或受压缩的状态,使两者弹性变形的方向趋于一致,以利于载荷的均化(见图4a)。

图4是经过实验研究分析后,推荐滚珠螺母安装受力方式和返向器的配置方案。这是针对于电动注塑机用高载荷滚珠丝杠副的实例。对用于大重型数控机床的重载滚珠丝杠副,同样具有借鉴价值。

均载设计对于高负荷的重载滚珠丝杠副(包括滚动直线导轨副)是挖掘产品承载潜能、延长价格昂贵的大型、重载滚动功能部件使用寿命、提高产品能效的绿色设计。

4 双冷技术的效用

在数控机床中,针对各种热源对机床热变形的影响,常常需要对几何误差和热误差实施误差补偿。对于采用滚珠丝杠驱动的伺服进给系统,传统抑制热变形的对策包括:对两端固定支承的丝杠轴实施预拉伸;根据设定的进给速度,用增大导程Ph来降低丝杠轴的转速;对空心滚珠丝杠实施循环强制冷却等。

对丝杠轴和滚珠螺母组件的热态分析可以发现:丝杠轴是属于随滚珠螺母位移变化的移动热源,而滚珠螺母内部在传动的自始至终都处于产生摩擦热的状态,是散热条件差的连续热源。基于这种判断,海外不少知名企业推出滚珠螺母冷却新产品(图5)。据介绍,最高线速度可达120m/min,冷却系统对螺母预紧力不产生影响,比之丝杠冷却,对工作台的温升要低3℃左右,能更好满足高精度的要求。

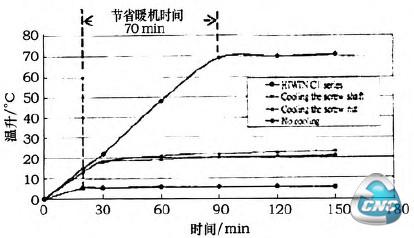

我国台湾HIWIN公司和南京工艺装备公司也相继开发冷却螺母的产品。日本NSK公司和HIWIN公司在较早研制成功滚珠螺母冷却产品的基础上,通过有限元分析,研究最佳热传导制冷方案,提出“恒温式”滚珠丝杠副的设计理念——空心滚珠丝杠+内冷滚珠螺母的双冷技术。众所周知,在数控机床加工中,通常都是先空运转,在达到热平衡后才开始加工,即“暖机时间”。据统计,机床空载功率的损耗约占整个机床功率消耗的10%~15%。据相关的实验研究表明,采用双冷式恒温滚珠丝杠副,可节省数控机床暖机时间70 min(见图6)。

5 小转动惯量的省能驱动

在长行程的大型重载数控机床或高速数控机床中力求转动惯量最小化,而转动惯量是与旋转体直径的平方、旋转体的总长以及质量成正比。近年,不少知名企业研制的滚珠螺母旋转传动的伺服驱动方式就是小转动惯量的省能驱动。

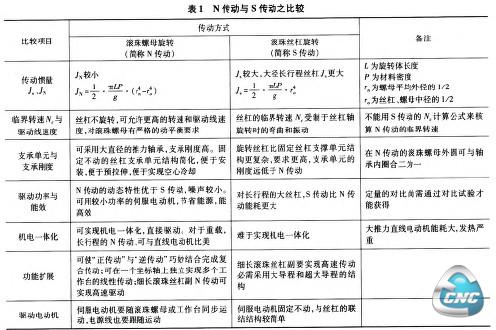

笔者对滚珠螺母旋转(简称N传动)和滚珠丝杠旋转(简称s传动)两种传动方式在性能和能耗等方面做了分析对比,详见表1。

笔者认为,滚珠螺母旋转主传动是滚珠丝杠副在绿色制造中的重要创新,它既节能降耗又拓宽了这一产品的应用领域,在重载和长行程领域是对直线电动机、齿轮一齿条传动、油缸传动、滚动蜗母条传动的挑战。例如,汉江机床有限公司近年研发成功的5 m以上大型CNC螺纹磨床上就成功地采用了滚珠螺母旋转的传动方案,不但降低了能耗,提高了系统的精度和可靠性,还使大型精密螺纹磨床的纵向长度缩短约50%,降低了机床制造和使用成本。

滚珠螺母旋转主传动的第一代产品是伺服电动机通过同步带轮(或齿轮)带动螺母旋转(见图7)。近年又出现机电一体化直驱型的第二代产品——伺服直驱旋转螺母组合单元,包括三种类型:

图7滚珠螺母旋转主传动——同步带轮间接驱动组合单元(南京艺工等)

(1)由空心伺服电动机

直接驱动轴向固定的滚珠螺母旋转,借助滚珠螺旋运动带动滚珠丝杠作轴向往复运动(图8),主要用于行程不大、载荷适中的加工中心、PKM并联机床、航空航天、医疗器械、检测仪器等的快速抓举和初定位。例如神八、神九与天宫对接中就采用了由3对共6套滚珠螺母旋转型大导程滚珠丝杠副所组成的三角平台并联机构。在正向推出时螺母旋转丝杠产生轴向推力,在逆向缓冲时丝杠作直线运动,螺母旋转。

图8 MHS40系列空心伺服电动机直驱滚珠螺母旋转组合单元(Rexroth、INA等)

(2)在圆周和轴向固定长行程的大丝杠,由空心伺服电动机直接驱动滚珠螺母在丝杠上旋转,并带动工作台作轴向运动。例如,德国Kammerer公司推出可以实现Vmou=120 m/min、加速度19的螺母主驱动的高速线性传动装置。我国南京工艺装备公司在承担“数控机床与基础制造装备”国家科技重大专项的攻关中研制成功机电一体化的旋转螺母组合单元(见图9)。比之第一代产品具有结构紧凑、精度更高、速度更快、小振动、低噪声、低能耗的特点,还同时兼有润滑、防尘、冷却的辅助功能。这是我国滚动功能部件行业在向高端进军中技术上的突破,向绿色制造又迈出了一大步。和第一代产品相比技术难度更大,我国的直驱型新产品在商品化之前还有若干技术问题有待完善。

图9在CCMT2012(南京)展出的直驱旋转螺母组合单元试验台(南京工艺)

- 第1页:绿色滚动功能部件在伺服进给系统中助推数控机床绿色制造(1)

- 第2页:双冷技术的效用

- 第3页:预紧力Fpr的CNC控制

- 上一篇文章:电火花数控线切割加工工艺的数控技术探讨

- 下一篇文章:基于PLC-伺服驱动的位置控制系统设计