投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

数控技术:电子齿轮在数控车床伺服系统中的应用

2.1 外部电子齿轮的计算

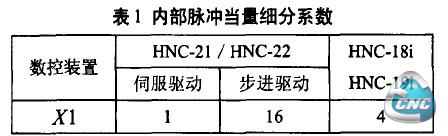

华中世纪星系列数控装置的外部电子齿轮由外部脉冲当量分子、外部脉冲当量分母两个参数组成,在轴参数中设置,设置的范围是-32767~+32767,软件系统的内部脉冲当量为0.001mm,为了提高控制精度系统对内部脉冲当量有固定的细分系数X1,如表1所示。

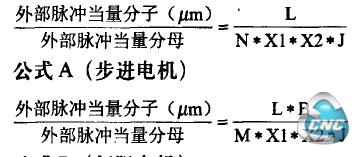

外部电子齿轮的计算公式为:

公式B(伺服电机)

对于步进电机、伺服电机电子齿轮比的计算方法,如公式A、公式B所示。式中:

L-为电机转一圈,机床移动的实际距离所对应的内部脉冲当量(对于世纪星系列的数控系统,在进行齿轮比计算的时候内部脉冲当量为0.001mm);

N-电机每转一圈,所需要的脉冲数,

X1-系统对内部脉冲当量的细分数;

X2-对步进电机来说是指伺服本身的细分数;对伺服电机来说是指伺H艮驱动器的倍频数或伺服驱动器的内部电子齿轮比;

J-是指机床进给轴的机械齿轮比,

M-是指伺服电机码盘的每转脉冲数,即电机的码盘线数,

N-数控系统对伺服电机的码盘反馈的倍频数(对于华中世纪星系列的数控系统,电机的码盘反馈的倍频数为4)。

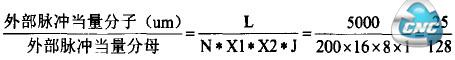

以华中数控综合实验台的轴的电子齿轮比为例,计算方法如下:

若X轴为步进电机,电机步距角为1.8°,则电机的每转脉冲数为N=360°/1.8°=200;电机与丝杠为直联方式则扛1l丝杠的导程为5mm,L=5000;系统对内部脉冲当量的细分数X1=16;假设步进驱动器本身的细分数为X2=8。那么:

华中数控综合实验台X轴的电子齿轮比为25/128,我们把轴参数中的外部脉冲当量改为25,外部脉冲当量分母改为128,整个X轴的电子齿轮比的计算和设置的过程完成。

同理,根据以上的计算过程可以计算出实验台轴的电子齿轮比,并进行正确的设置。

2.2 反馈电子齿轮

华中世纪星系列数控装置的反馈电子齿轮由反馈电子齿轮分子、反馈电子齿轮分母两个参数组成,在伺服参数中设置,设置的范围是-32767~+32767。反馈通常是来自伺服驱动装置,和机床传动机构无关,由于步进电机没有反馈,这两个参数无效。

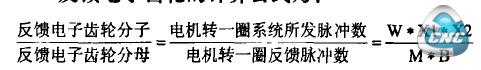

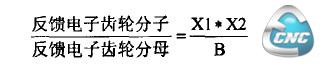

反馈电子齿轮的计算公式为:

式中:Wm电机转一圈所需脉冲数;

M-伺服电机的码盘线数。

X1-系统对内部脉冲当量的细分数l

X2-指伺服驱动器的倍频数或伺服驱动器的内部电子齿轮比;

B-数控系统对伺服电机的码盘反馈的倍频数。

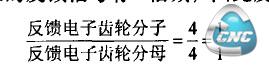

对伺服电机来说,W=M,所以:

华中数控配置的HSV-16D和HSV一20D系列伺服驱动器,标配电机的编码器为2500线,驱动器内部进行了4倍频处理,计算系统的反馈电子齿轮比:

1)若采用HNC-21/22系列世纪星系统,对伺服的反馈信号有4倍频,因此反馈电子齿轮比为:

2)若采用HNC-18i/19i系列世纪星,对伺服的反馈信号没有倍频,则反馈电子齿轮比为:

同理,利用上述的计算方法可以计算出综合实验台Z轴的反馈电子齿轮比,已知伺服驱动器内部的电子齿轮比4/1。

3 结论

数控系统中引入了电子齿轮功能,简化了齿轮变速箱的机械结构,降低了成本,提高了精度,必将在

- 上一篇文章:PLC在工业控制系统中的抗干扰措施

- 下一篇文章:大型精密数控转台关键数控技术分析与应用