投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

柔性制造数控技术发展的趋势

因而,制造装备及其系统高效柔性化的具体指标的内涵可分列如表1所示。

因此,高效柔性化和高精化分别反映了制造业在竞争急剧且具有不确定性市场环境下的两个最主要的要求,即产品生产变换的敏捷性和产品质量持续地提高。对此当前有如下四方面的研究,并列叙于以下各节。

1)加速数控机床向高速化和高精化发展的趋势。

2)加强发展多功能复合加工的数控机床来提高单件和中小批量生产的加工精度和柔性化。

3)对于中大批量生产提出发展快速重组制造系统(Rapidly ReconfigurableManufacturing System简称RRMS)和可重构机床(Reconf堙urable Machine Tool简称RMT)将是一个合理的解决方案。

4)发展网络化制造单元以适应数字化企业的构建。

以高速化为先导提高数控机床的综合性能

高速度、高精度是数控机床的两个重要指标,它直接关系到加工效率和产品质量。目前,数控系统采用位数、频率更高的处理器,以提高系统的基本运算速度。同时,采用超大规模的集成电路和多微处理器结构,以提高系统的数据处理能力,即提高插补运算的速度和精度;并采用直线电动机直接驱动机床工作台的直线伺服进给方式,其高速度和动态响应特性相当优越。采用前馈控制技术,使追踪滞后误差大大减小,从而改善拐角切削的加工精度。

为适应超高速加工的要求,数控机床采用主轴电动机与机床主轴合二为一的结构形式,实现了变频电动机与机床主轴一体化,主轴电机的轴承采用磁浮轴承、液体动静压轴承或陶瓷滚动轴承等形式。

多功能化配有自动换刀机构(刀库容量可达100把以上)的各类加工中心,能在同一台机床上同时实现铣削、镗削、钻削、车削、铰孔、扩孔、攻螺纹等多种工序加工,现代数控机床还采用了多主轴、多面体切削,即同时对一个零件的不同部位进行不同方式的切肖0加工。数控系统由于采用了多CPU结构和分级中断控制方式,即可在一台机床上同时进行零件加工和程序编制,实现所谓的“前台加工,后台编辑”。为了适应柔性制造系统和计算机集成系统的要求,数控系统具有远距离串行接口,甚至可以联网,实现数控机床之间的数据通信,也可以直接对多台数控机床进行控制。

智能化现代数控机床将引进自适应控制技术,根据切削条件的变化,自动调节工作参数,使加工过程中能保持最佳工作状态,从而得到较高的加工精度和较小的表面粗糙度,同时也能提高刀具的使用寿命和设备的生产效率。具有自诊断、自修复功能,在整个工作状态中,系统随时对CNC系统本身以及与其相连的各种设备进行自诊断、检查。一旦出现故障时,立即采用停机等措施,并进行故障报警,提示发生故障的部位、原因等;还可以自动使故障模块脱机,而接通备用模块,以确保无人化工作环境的要求。为实现更高的故障诊断要求,其发展趋势是采用人工智能专家诊断系统。

数控编程自动化随着计算机应用技术的发展,目前CAD/CAM图形交互式自动编程已得到较多的应用,是数控技术发展的新趋势。它是利用CAD绘制的零件加工图样,再经计算机内的刀具轨迹数据进行计算和后置处理,从而自动生成NC零件加工程序,以实现CAD与CAM的集成。随着CIMS技术的发展,当前又出现了CAD/CAPP/CAM集成的全自动编程方式,它与CAD/CAM系统编程的最大区别是其编程所需的加工工艺参数不必由人工参与,直接从系统内的CAPP数据库获得。

可靠性最大化数控机床的可靠性一直是用户最关心的主要指标。数控系统将采用更高集成度的电路芯片,利用大规模或超大规模的专用及混合式集成电路,以减少元器件的数量,来提高可靠性。通过硬件功能软件化,以适应各种控制功能的要求,同时采用硬件结构机床本体的模块化、标准化和通用化及系列化,使得既提高硬件生产批量,又便于组织生产和质量把关;还通过自动运行启动诊断、在线诊断、离线诊断等多种诊断程序,实现对系统内硬件、软件和各种外部设备进行故障诊断和报警;利用报警提示,及时排除故障;利用容错技术,对重要部件采用“冗余”设计,以实现故障自恢复;利用各种测试、监控技术,当生产超程、刀损、干扰、断电等各种意外时,自动进行相应的保护。

控制系统小型化数控系统小型化便于将机、电装置结合为一体。目前主要采用超大规模集成元件、多层印刷电路板,采用三维安装方法,使电子元器件得以高密度安装,较大规模缩小系统的占有空间。而利用新型的彩色液晶薄型显示器替代传统的阴极射线管,将使数控操作系统进一步小型化。这样可以方便地将它安装在机床设备上,更便于对数控机床的操作使用。

数控机床的高速化和高精化是提高其高效柔性化的重要措施。它既可提高其切削能力和缩短辅助时间,而且还能借此改善切屑形成过程,减少刀齿每转进给量和降低切削力,有助于提高加工精度。

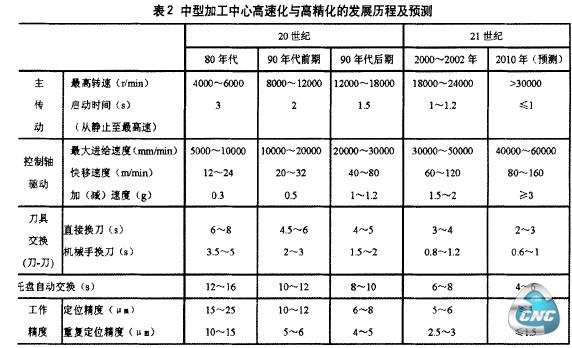

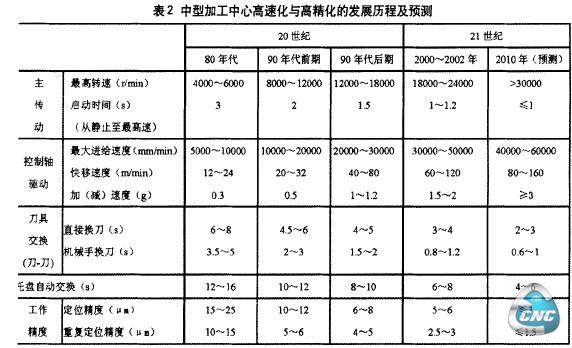

例如中型加工中心的高速化与高精化的发展历程,可以得出,作为表征其切削运动高速化的主轴最高转速和最大进给速度,大致持续地以每l 0年增长一倍的比率上升,而表征压缩机床辅助时间的快移速度(指以滚珠丝杠和旋转伺服电机驱动)和自动换刀/工作台转位速度,基本上以每12~15年翻一番的速度增长,1993年后应用直线电机直接驱动的新技术逐步推广,使加工中心的快移速度比用滚珠丝杠副驱动时又提高了一倍。

但随着主轴转速和进给速度的提高,其结构和测量系统的热变形和位置控制的跟踪误差将随之增大,为此,应用信息技术发展诸如热误差补偿、进给速度前瞻控制、位置环前馈控制和加速平稳控制等一系列先进控制技术,在高速控制条件下,仍能保证加工精度不断地改善(表2),平均年提升10%,即每隔8年误差约减小一半。

发展复合加工数控机床缩短过程链

多功能复合加工机床简称复合机床(C omplex Machine Tools)称之为多功能加工(Multi Functional machining)或完全加工(CompleteMachining或End to End Machining)机床。

复合加工机床的含义是在一台机床上实现或尽可能从毛胚至成品的全部加工。从20世纪70年代以来已开始出现以旋转刀具作主切削运动的以镗铣加工为主的加工中心和以工件旋转作主运动的以车、螺纹加工为主的车削中心,这两类多功能的数控机床在推进数控机床的工序集中的工艺方法上发挥了重要的作用。但对于较复杂的零件,它们的功能范围尚不足以完成从毛胚至成品的全部工序加工,因而还不能充分提高在单件和中小批量生产条件下的生产效率,且由于工件在多台机床间的转移,增加了安装误差,也不利于加工精度的稳定性。

为此,加强了复合数控机床的发展步伐,通过进一步提高工序的集中度,缩短加工过程链,以提高多品种单件和中小批量加工的工效。复合数控机床可以减少在不同数控机床间进行工序的转换而引起的待工以及多次上下料等时间。

- 上一篇文章:DSP技术在数控技术中的应用研究

- 下一篇文章:多轴运动的新数控技术