投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

西门子PLC和Profibus-DP总线技术在粗轧机系统中的应用

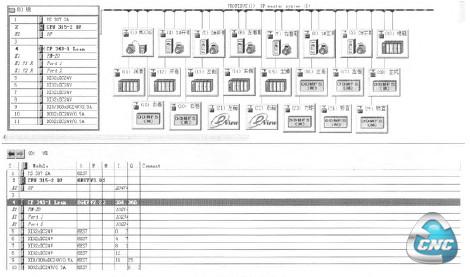

然后是DP从站的组态。例如在Catalog中Profibus-DP SIMOVERT目录下选择MICROMAslER 4子目录下的0 PKW,6 PzD(PPo 4),并按照软件组态的要求进行站号地址设置即可,这样就组态好了采用西门子MM440全数字交流变频装置的交流传动系统(即矫直机传动装置),如图2中DP网下的(3)所示。6个采用西门子6RA70系列直流调速装置的直流传动系统的组态在catalog中Profibus-DP SIMOREG目录下选择正确的过程数据对象(PPO5),并按照软件组态的要求进行站号地址设置即可,组态后如图2中的(4)~(9)所示。然后是6个分布式I/O模块E他00M的组态,在catalog中Profibus-DP DP I/O slaves目录下进行组态,如图2中的(10)~(15)所示。现场总线数码显示表组态如图2中(16)~(20)和(23)~(25)所示。Eview触摸屏的组态如图2中(21)和(22)所示。系统硬件组态如图2所示。

1.3 系统软件组态

WinCC工作站与s7—300 PLc之间的数据通信硬件连接建立后,还需要在软件方面进行配置。该系统采用SIMATIC S7—300的编程工具STEP7M7,完成硬件组态、参数设置、PLc程序编写、测试和调试,在主站S7—300 PLC上,要对DP进行组态,通过sTEP7软件包结合Pr06Drive的定义程序来进行站号设定,主站PLC设为2,设定Profibus-DP主站通信速率为187.5 kbit/s。组态的关键是正确地选择Profibus-DP的方式,即PPO的类型。在从站上,同样要正确地组态通信参数。从站站号依次设为3,4,5,6,7,8,9,10等。从站为分布式I/0模块E他00M时,不需要单独编程,只需将模块的BuS开关设置成与站号地址一致即可。

1.4 WinCC监控系统

上位机软件采用SIMATIC WinCC组态软件旧1,该软件是一个基于多任务、多平台、实时性好、开放性好的集成软件包,具有良好的开放性和灵活性,组态简便、高效,内置所有scADA功能。提供了适用于工业的图形显示、消息、归档以及报表的功能模板,也提供了实时过程监控、报警和报警管理、历史趋势查询、多级安全管理、方便的系统扩展、网络等功能,集成了COM/DCOM、OC、VBA、Activex等先进的现代软件技术,使所有的应用组件都可以无缝集成到一个系统中,并且数据可以很方便地在网络上共享。高性能的过程耦合,快速的画面更新,以及可靠的数据使其具有高度的实用性。

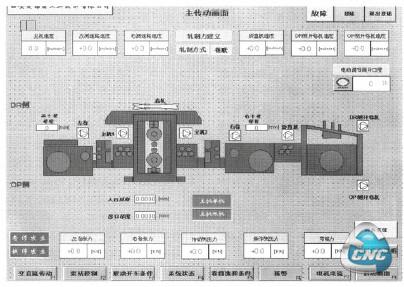

监控系统人机界面简洁明了,能使操作人员直观地了解现场工作的状况,同时通过设备工作状况的动态模拟还原现场的实际情况,使监控界面更加直观。画面合理的布局设计,管理菜单和控制操作菜单合理的划分,使整个界面清晰、美观,并且方便操作员操作,充分反映出现代化企业车间生产控制操作的应用特点。

粗轧机系统中,需要监控的设备和数据比较多,不可能都显示在一张画面上,所以按照工艺的不同功能分别放在多张画面内,并将画面对象连接到已创建好的外部变量,这些变量可以和S7—300 PLC进行数据通信,即相当于画面中各对象与现场设备相连,以此来实现实时在画面上监视和控制现场设备。图3是系统的主监控画面。

2 结论

经过软、硬件的组态后,就形成了整个粗轧机系统的Profibus-DP通信网络,通过主站对从站的通信控制实现了轧制过程的自动控制。系统使用西门子通信模块CP343,通信距离有限制,如果PLC柜到主操作台的电缆沟距离较长,会存在与工控机通信不上的问题。另外现场安装过程中,要注意现场各类干扰源以及接地系统对总线通信的影响。该粗轧机系统将总线技术与西门子PLC相结合控制现场设备,组成了实时、可靠的全集成自动化控制系统,满足各种工艺需求,对于生产工业自动化发展具有积极意义。实践表明,该系统具有简单实用、运行稳定可靠且操作维护方便等优点,为企业取得了良好的经济效益。

- 上一篇文章:四轴三联动数控技术在模膛加工中的应用

- 下一篇文章:五轴数控技术在多维曲面零件加工的应用