投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

多主轴卧式加工中心实现高效加工

2 多主轴卧式加工中心的工艺优越性

多主轴卧式加工中心除具备单主轴加工中心所具备的一般优越性以外,还具备以下突出优点:

(1)可以实现极高产能

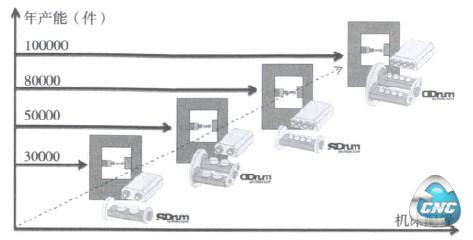

能够实现极高产能是多主轴卧式加工中心区别于其它类型加工中心最突出的优点之一。例如一台四主轴双工作台卧式加工中心可以同步加工四个1:件,而与此同时,机床操作人员可以为另一个工作台装夹待加工工件。当机床加工空间内的工件被加工完毕后,两个工作台绕其对称轴线翻转,实现两个工作台的位置互换。机床执行新一轮的加工过程,操作人员则同时实施工件的装卸。此过程周而复始。由此可见,在加工节拍与工件装卸时间相互配合很好的情况下,机床几乎可以实现连续性生产。使用这种机床对于有些零件的加工甚至可以达到年产十万件以上。图6示意了多主轴卧式加工中心在不同的主轴和工作台配置的情况下,其年产能的经验数据。当然,对于具体零件加工的年产能与其具体加工内容和要求密切相关,不可一概而论。

(2)有利于优化加工工艺

横梁式工作台不仅本身是一个数控转动轴,而且可以根据加工需要在任意角度位置将其两端液压锁紧,体现出极高的刚性。工作台上下两面均可装夹工件,每面均备有多个液压油和压力气体接口,为自动工装夹具提供动力。这种机床还可采用框架机器人直接从机床的上方送料,实现无人化自动生产。值得指出的是,为了进一步优化加工时的排屑性能,常可采用工件倒置的方式进行加工,这是一般回转工作台式加工中心所难以实现的。

此外,横梁式工作台上还可以横向布置安装多个第5轴,以实现多工件同步五轴联动加工。

(3)优良的人机交互性能

工作台高度符合人机工程学原理,操作人员以普通站立姿势装夹工件。此外,在装夹工件时,可将工作台面置于水平向上的位置,易于装夹操作,克服了用工装塔侧面装夹工件费力费时的缺点。刀库装刀可在机床侧面进行,充分考虑到了操作的便捷性。为了便于机床的维护保养,机床的绝大多数核心部位都置于维修人员容易达到的位置。如机床的核心X/Y/Z组件就可以方便地调至适当的高度,维修人员可以从机床的后侧方便地对其进行维护。

(4)有利于降低生产成本

多主轴卧式加工中心虽然单机价格比普通加工中心高,但由于其单位时间产出量极高,因而能够明显降低工件加工的单件成本。此外,这种机床占地面积小,节能减排效果显著。例如,一台4主轴卧式加工中心的产能相当于4台普通加工中心。但其只需一个冷却润滑系统、一个液压系统、一个刀库、一个控制系统等等,而且只需一个机床操作人员。其极高的经济效益不言而喻。

(5)精度标准

此类机床的位移测量均采用直接测量方法。在用户没有特殊要求的情况下,精度通常执行DIN-ISO230-2标准。

3 应用举例

这里以几个汽车零件的加工为例介绍多主轴卧式加工中心的实际应用。

如图7所示为一汽车的转向节,材料是球墨铸铁。使用BA600-2型双主轴双工作台卧式加工中心,通过两次夹紧完成所有加工。在横梁式工作台上四个工件(其中两个左转向节和两个右转向节)按“左一右.左-右”的顺序安放,在一次夹紧的状态下,完成两对转向节的加工。单件加工时间为1.72min。

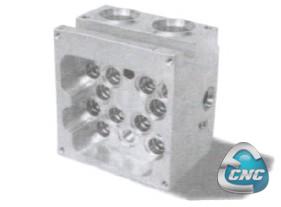

图8所示的零件是汽车刹车系统防抱死装置中液压控制阀的阀体。该零件除六面均需进行铣削加工外,还有大量的孔需要加工。这种阀体分为铸铁件和铝件两种形式。对于铸铁件阀体的加工。通常选用由丝杠驱动直线轴的BA400-4型四主轴双工作台卧式加工中心;而对于铝件阀体的加工,则选用由直线电机驱动的BAW04-42型四主轴双工作台卧式加工中心。横梁式工作台采用矩形截面,在每个工作台的4个侧面上各安装4个工件。通过两次装夹完成全部加工。对于铸铁件阀体加工总时间为2.24min;而对于铝件阀体加工总时间仅为47s。

3 结束语

本文联合切削实验和数值模拟技术,分别以AISIHl3和YW2作为工件及刀具材料,借助SEM和EDX技术,分析了切屑的形成过程,可得出如下结论:

(1)切削用量显著影响切屑形态,切屑主要以螺旋状存在。

(2)在切削热作用下,切屑被“加热”,表面氧化,这种热、机及化学耦合作用,

(3)模拟结果显示切屑温度、应力及应变分布是不均匀的,正是这种不均导致切屑与刀具的“接触”长度不同,从而产生不同螺旋状切屑。

- 上一篇文章:浅析PLC系统抗干扰的问题

- 下一篇文章:FANUC系统数控精度补偿方法