最新新闻

热点文章

我要投稿

联系电话:027-87592219/20/21转188

投稿邮箱:tb@e-works.net.cn

投稿邮箱:tb@e-works.net.cn

视频推荐

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

基于SERCOS总线的永磁同步电机伺服驱动器研究

本文基于SERCOS总线通信协议,采用TMSF2812型DSP和FPGA,设计了全数字交流伺服驱动装置。该驱动适合于多轴伺服系统,各轴具有更好的同步性能。论文详细介绍了系统方案、硬件设计、主要功能和性能指标。在数控铣床上加工测试表明,该伺服驱动器可以达到1μm加工精度,同时系统的静动态特性和加工后工件的光洁度均达到要求,满足了数控机床进给伺服的实际生产需求。

2 运行及测试效果

运行及测试在某公司XKHL650型立式数控铣床上进行(如图3所示)。

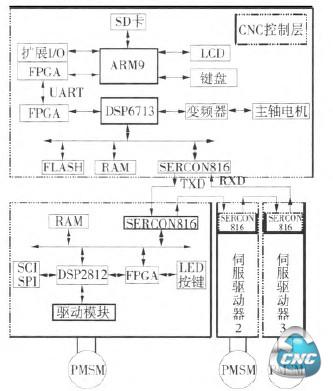

三轴伺服控制硬件整体结构如图4所示。铣床进给伺服电机采用日本三洋公司的P10818200BXS型电机,电机额定转速2000r/min,编码器分辨率6000pluse/r,额定功率2kW。

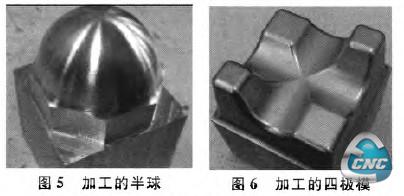

在使用该伺服驱动器的数控机床上精加工了该企业的标准测试件半球和四极模工件,加工后的工件如图5和图6所示。

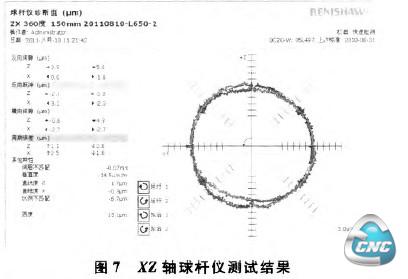

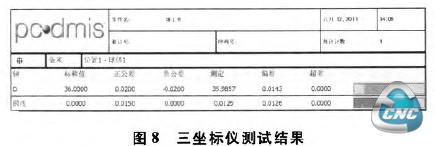

使用球杆仪和三坐标测量仪对工件进行测量,球杆仪的技术术语有反向跃冲、伺服不匹配误差和圆度等。其中反向跃冲用于检测机床和伺服系统整体的动态特性,反向跃冲越小,则伺服系统的响应速度越快;伺服不匹配误差用于检测轴间的联动性能,伺服不匹配误差越小,则说明机床各轴间的联动性能越好,对负载的扰动变化响应越一致;圆度则说明机床运行轨迹是半径为100mm的圆时,正反方向半径的最大误差,误差值越小,表明数控机床加工工件的性能越高。球杆仪和三坐标仪测试结果如图7、图8所示。结果显示工件的反向跃冲、伺服不匹配、圆度和表面光洁度等重要参数均达到产品加工要求。

3 结论

(1)研究的交流永磁同步电机伺服驱动器各项技术指标优良、多轴间联动性好,驱动器可以应用到多轴(含联动)数控机床上。

(2)研究的驱动器引人SERCOS现场总线通讯,使系统具有较高的实时性、可靠性、轴间同步性能,能满足高精高速加工要求,同时为将来向更高速、高精发展提供了条件。

(3)研究的驱动器能达到1μ m的加工精度,若采用更高线数的驱动电机,有助于进一步提高加工精度。

本文为授权转载文章,任何人未经原授权方同意,不得复制、转载、摘编等任何方式进行使用,e-works不承担由此而产生的任何法律责任! 如有异议请及时告之,以便进行及时处理。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。

- 上一篇文章:高性能交流伺服系统中的控制方法

- 下一篇文章:基于ARM三轴伺服控制系统的人机界面设计