投稿邮箱:tb@e-works.net.cn

- 未来汽车工厂,在线下单支持私人定制

- 2018-02-02

- 基于云端的三维CAD系统Autodesk Fusion 360

- 2018-01-31

- 通过PTC物联网技术实现Flowserve泵的预测性维护

- 2018-01-31

- 微软预测性维护保障电梯高效服务

- 2018-01-30

PLC在合成油生产线控制系统中的应用

4 控制系统软件设计

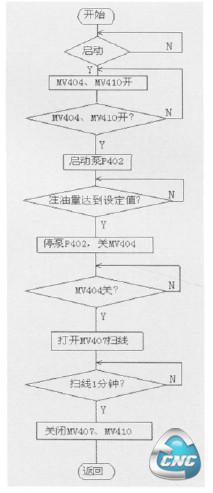

控制系统的PLC控制程序是根据合成油生产线的控制要求进行编制的。生产线中的许多操作允许单独控制,如各个计量罐的注油、控温,由计量罐向调和罐的注油,调和罐的搅拌,由调和罐向成品罐的注油等,共有17个操作逻辑,每套逻辑均可自动运行。此外,皂化罐的生产可自动运行,其控制流程图见图11。各个相关逻辑在程序上作了互锁处理,例如,计量罐l向调和罐R-401注油的同时不能向调和罐R-402注油,因为两者用的是同一个流量计,同时注油发生冲突;同时,逻辑自身也作了自锁处理,例如,计量罐向调和罐注油时,用计量罐出料阀、调和罐入料阀和泵的开关及运行状态作为该逻辑执行的自锁条件。设计时要充分考虑各个逻辑的运行制约条件,结合现场设备的实际布局和工作条件及性能参数,力求程序逻辑严密、运行可靠。

图11 计量罐V-401向调和罐R-401注油控制程序流程图

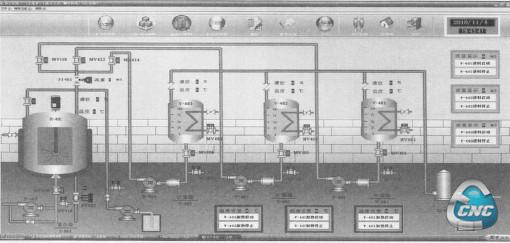

控制系统中每个逻辑在工控机运行界面上都有对应的启动、停止按钮,而且都有对应的参数设置窗口,部分界面视图见图12。利用组态软件灵活的组态方式,可以为用户快速构建所需要的测试流程或控制流程,从而大大缩短软件开发周期,降低成本,便于维护。本项目中采用了力控6.0监控组态软件进行操作界面设计和生产过程监控,该软件是北京三维力控科技有限公司开发的用于工业控制与信息化管理监控的组态软件,具有较好的数据处理能力,界面设置灵活,模拟动画形象逼真,可进行报表操作,是生产自动化和企业信息化的有力数据处理平台,在高端自动化市场中占有重要的地位。设计中使用力控6.0软件,使动画形象直观,为现场监控和操作带来了很大的便利。

5 结束语

用S7-200系列小型PLC对合成油生产线进行控制,完成了对流量、液位、温度、阀位等各类输入信号的实时接收和运算处理,并根据生产要求实现了对众多的泵、电动阀、电磁阀等设备的输出控制,可见其较强的现场控制能力和较高的可靠性。通过与力控组态软件的结合,操作方便,画面形象直观,有利于操作人员对生产现场的监控管理,降低了事故发生率。该生产线控制系统经过朝鲜胜利会社近7个月的生产运行,取得了用户的认可和好评。从PLC硬件系统组成来看,PLC系统的扩展并没有达到饱和,还有一定的潜力,说明PL C具有较强的扩展能力,S7-200系列PLC可以完成一般中小规模控制系统的设计,相对于扩展能力更强的S7-300和S7-400系列PLC来说,使控制系统具有较高的性价比,降低了成本。S7-200系列小型PLC在合成油生产线上的成功应用,进一步开发了该系列小型PLC的控制潜力,为S7-200系列PLC与力控软件的在化工生产线上的综合应用又增添了一个新的尝试。

- 第1页:PLC在合成油生产线控制系统中的应用(1)

- 第2页:控制系统硬件组成

- 第3页:控制系统软件设计

- 上一篇文章:数控系统人机界面开发方法研究

- 下一篇文章:五轴数控加工中心在木制品与家具生产中的应用